身の回りのコンクリート構造物には、程度の大小はあれ多少のひび割れがほぼ必ず生じているものです。

ひび割れを生じる原因には様々なものがあり、その原因とひび割れの程度によって現状問題を生じないものか、即対応が必要なものかを判別することが出来ます。

コンクリートは圧縮される力に強い反面引張力には弱く、かつ変形能力の低い材料であるため本質的にひび割れを生じやすいという特徴があります。

様々な要因によりコンクリートに引張応力が働き、ひずみを生じた際に、そのひずみがコンクリートの変形能力を超えてしまった時にひび割れは生じます。

ここではひび割れ種類と原因、対策の方法について解説します。

この記事でわかること

1. コンクリートに生じるひび割れの種類と原因について

コンクリートに生じるひび割れには様々な種類があり、ひび割れを発生させる原因についてもコンクリートの材料や配合、施工、使用環境、構造・外力またはその組合せなど多岐にわたります。

しかし、コンクリートに生じるひび割れを大きく分けると「進行性のないもの」か「進行性のもの」に二分できます。

進行性のないひび割れには、乾燥収縮によるものやセメントの水和熱によるもの、コンクリートの沈下・ブリーディングによるもの、型枠や支保工などの施工に関るものなどが挙げられます。

また、進行性のひび割れは様々な原因によってコンクリート自体が劣化していく現象のため、時間とともにひび割れ幅は拡大し、鉄筋の腐食とともに構造物の性能は加速的に低下していきます。

進行性のひび割れには、アルカリ骨材反応によるもの、凍結融解作用によるもの、コンクリートの中性化によるもの、塩化物の浸透によるもの、疲労によるものなどが挙げられます。

①乾燥収縮によるひび割れ

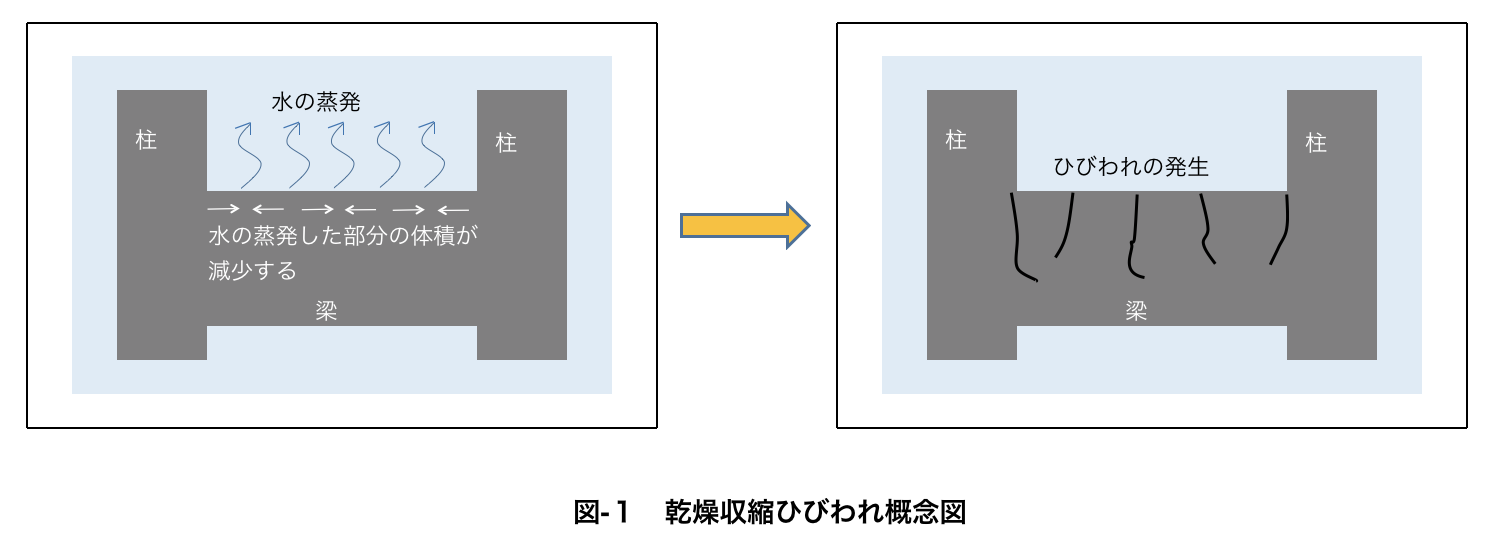

大気が乾燥状態にあると、打設されたコンクリート中の水が時間の経過に伴って蒸発します。すると、当然コンクリートの体積は減少するため収縮します。これを乾燥収縮といいます。

この乾燥収縮は、コンクリートが自由に収縮できる状態にあるときには、コンクリートにひびわれを発生させませんが、当然コンクリートに引張力が生じます。コンクリートの引張強さは「圧縮強さの1/10~1/12」とかなり小さいため、この収縮による引張力がコンクリートが保有している引張強さを超えてしまうと、ひびわれが発生します。

このひび割れが「乾燥収縮ひび割れ」です。

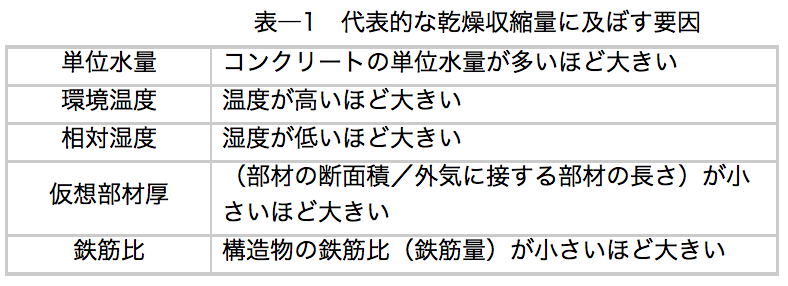

乾燥収縮量に及ぼす要因

乾燥収縮量に影響を及ぼす要因を下表に示します。

コンクリートの乾燥収縮に関する基準

ひびわれがコンクリート構造物の耐久性に影響を及ぼすことは古くから指摘されていました。

日本建築学会では「建築工事標準仕様書・同解説 JASS5 鉄筋コンクリート工事2009」において、計画供用期間が長期(およそ100年)、超長期(およそ200年)のコンクリートに対して、下表のように乾燥収縮ひずみ「800×10-6」以下という規定を設けています。

一方、土木学会では「コンクリート標準示方書(2007年制定版)」で、過大な収縮を生じる場合の設計に対しては、設計段階で、実際に使用するコンクリートの実験値や既往の資料に基づいて十分な検討をすることを原則としています。

乾燥収縮ひびわれの抑制方法

乾燥収縮ひびわれを抑制する方法を以下に示します。

(1)コンクリート構成材料を検討する

①骨材

コンクリートの乾燥収縮には、骨材の種類が大きく影響するため、最近では石灰石骨材の採用が乾燥収縮量を制御する一手法となっています。

②収縮低減剤

収縮低減剤は1980年代に開発され、最近では「JIS A 6204 コンクリート用化学混和剤」の規格を満足した規格のものも開発されています。

③膨張材

コンクリート混和材である膨張材の使用が代表的です。コンクリートの硬化の初期段階において予め膨張させることで、コンクリート構造物の断面に圧縮力を与えておき、その後の乾燥収縮による引張応力を補償します。

(2)コンクリートの調(配合)

コンクリートの調(配)合によって乾燥収縮量を低減するためには、単位水量をなるべく小さくすることが重要です。また、セメントペーストの収縮を拘束する骨材量を増加させたり、骨材の粒度調整を行うことも対策として考えられます。

(3)コンクリート構造物の拘束を緩和

乾燥収縮ひびわれの発生は、乾燥収縮が周囲の部材や鉄筋に拘束され、コンクリートに引張応力が生じることに要因があります。よって拘束の程度を緩和させることが有効になりますが、ひびわれ幅を制御する方法として代表的なものが鉄筋量を増やすことです。これは、有害なひびわれを発生させないための手段として有効です。

また、床や壁のように広い面積を持つ構造物においては、コンクリートの表面に目地を設け、コンクリート表面の収縮を緩和させ、計画位置以外の部位にひびわれを発生させない方法も適用されます。

②セメントの水和熱によるひび割れ

セメントは水との水和反応によって水和熱が発生し、練り混ぜ直後から硬化とともに温度が上昇していきます。セメントの鉱物は主にC3S、C2S、C3A、C4AFの4種類で構成され、それぞれ熱の量と上昇する速度は異なります。

水和熱は断面寸法の大きな部材や単位セメント量、外気温などにもよりますが、5日程度で最高点に達し、外気温程度に降下するまでに2~3週間程度が必要になります。

一般的な物質と同様に、コンクリートも温度が上昇すると膨張し、降下すると収縮します。ひび割れは、セメントの水和熱量が大きい場合、部材表面部と内部の温度差によりひび割れが発生します。

ひび割れは、部材軸と垂直方向に直線状に発生し、この時ほぼ等間隔で規則的に発生するひび割れは、部材を貫通する場合が多ですが、表面だけに発生することもあります。

対策には、水和発熱の小さい低発熱のセメントを選定することが重要です。その種類は、温度上昇量が小さい順に低熱ポルトランドセメント、中庸熱ポルトランドセメント、フライアッシュセメントB種、高炉セメントB種、普通ポルトランドセメントとなります。

しかし地域によっては、入手困難なセメントがあるので事前に確認が必要です。また、高炉セメントB種をマスコンクリートに使用する場合は、初期の温度上昇量は普通ポルトランドセメントより低いですが、最高値は同等かそれ以上となる事がありますので、取り扱いには注意して下さい。

③コンクリートの沈下、ブリーディングによるひび割れ

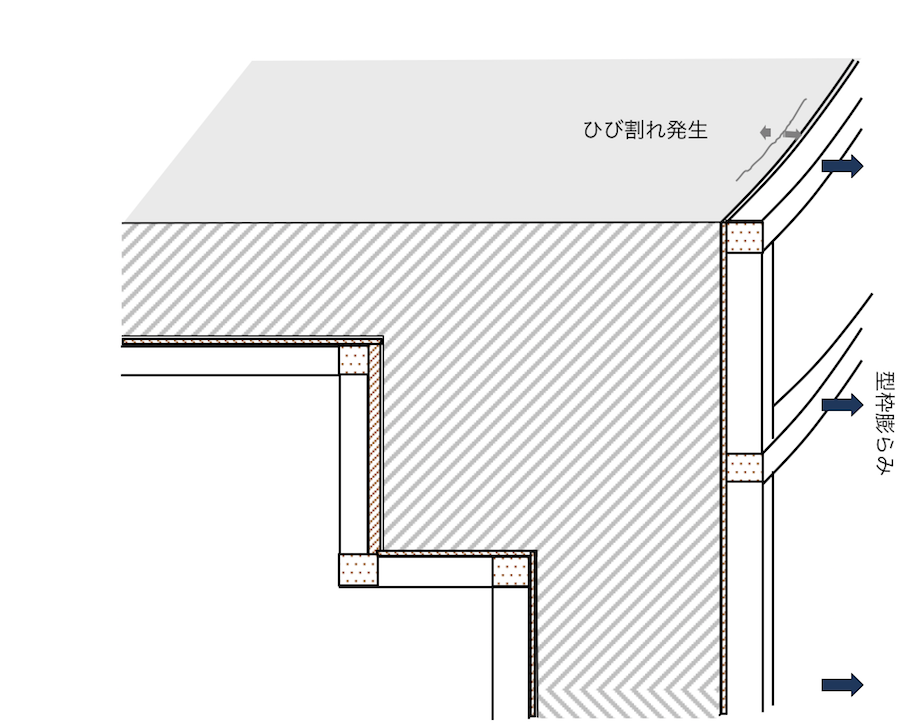

沈下ひび割れの発生箇所

発生は、生コン打ち込み後数時間後で水平鉄筋の上に規則性のある直線状の表面ひび割れが発生します。

この時、鉄筋のかぶり不足がある箇所の発生頻度は高くなります。

その他、型枠面のセパレータの位置に発生したり、壁、柱と梁、スラブの接合部の上部等の高さに差のある部分にも発生しやすくなります。

沈下ひび割れの発生要因

沈下ひび割れを発生させる原因は、材料や施工に起因することが多いと言われています。

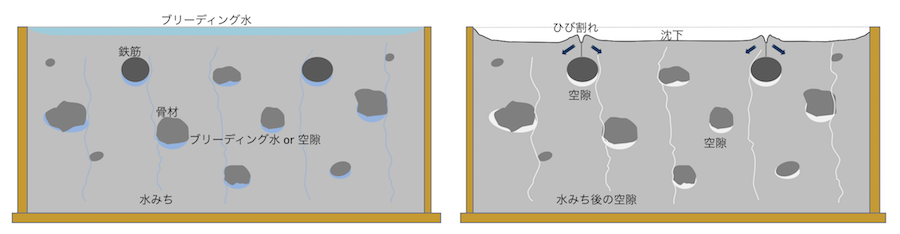

まず材料に起因する要因として過多なブリーディング水や、骨材の粒度などがあげられますが、スムーズな施工作業を実現するためには必要であるがセメント水和に使用されない余剰水(ブリーディング水)が、過剰に多いことで沈下ひび割れを発生させます。

また、細骨材や粗骨材の粒度に問題がある場合、練り混ぜたコンクリートの分離抵抗性が低下し、こちらも原因のひとつとなります。

次に施工に起因する要因としては、打ち込み速度や打ち込み高さなどがあげられます。

コンクリートの打ち込み速度が速く、高い所から落下させるような打ち込みは、コンクリート自体が分離しやすくなり、ブリーディング水の量は多くなります。

また、壁・柱と梁・スラブの接合部など、高さの違う部分を一度に打設すると、コンクリートの沈下量は打設高さに比例して大きくなるので、ひび割れを発生させる大きな原因となります。

どのようなメカニズムで沈下ひび割れは起きるのか?

生コンクリートの打ち込み後、ブリーディング水はコンクリート内部や型枠の側面を伝わりながら数時間をかけて、少しずつコンクリートの表面へ上昇して行きます。

このブリーディング水がコンクリート表面に上昇後、蒸発していくことでコンクリートの体積が減ってしまいコンクリート表面の高さは、打設直後の高さより下がってしまいます。

しかし、コンクリート中に配筋された鉄筋上部のコンクリートは鉄筋によって沈下が拘束され、コンクリート表面の硬化時に起こる収縮の段階で、段差が生じ引張力が働きます。

この時点でのコンクリートはまだ完全な硬化の状態ではなく、引張に対する強度も十分では無い為、鉄筋に沿って直線的なひび割れが入ってしまうのです。

沈下ひび割れを防ぐ為に

沈下ひび割れを防止する為には以下について注意することが重要です。

- 単位水量が少ないコンクリートの打設。

- 材料分離抵抗性の高いコンクリートを使用する。

- 打ち込みの速度や高さ、順序に配慮する。

沈下ひび割れが起きているのを発見したら?

コンクリート打設後、沈下ひび割れが発生しているのを発見した場合は以下の作業を実施しましょう。

- 沈下ひび割れの多くは打設後数時間で収束する為、表面のブリーディング水を取り除き、沈下した箇所にコンクリートを足して再度均す。

- タンピングなどの処理により再振動を与えで修復する。

タンピングとは、コンクリートの表面をコテや細かい網目状の器具により軽く叩いて成型することをいいます。

沈下ひび割れの多くは他のひび割れと比較し打設後早期に発生する為、比較的発見しやすく原因がつかみやすいひび割れといえます。

また見つかった時点ですぐに対処することで、修復も可能なひび割れです。

④型枠のはらみ、支保工の沈下によるひび割れ

まだ固まらないコンクリートを型枠に打ち込んだ場合、内側から型枠に向かって内圧と呼ばれる大きな力が働きます。

その為、急速な打ち込みや、セパと呼ばれる型枠を押さえる治具不足等があると、型枠がはらみコンクリートにひび割れが発生することがあります。

また、梁やスラブの型枠を支える支保工が不足したり、沈下した場合も同様にひび割れを発生させる原因になります。

型枠のはらみによるひび割れのパターン

一般的に材齢1日以内で型枠のはらんでいる方向に平行して規則性の無いひび割れが部分的に発生します。

型枠のはらみを防ぐためには

型枠のはらみを防ぐためには以下の注意が必要です。

- 強度、剛性のある型枠を使用する。

- 計画とおりの型枠の組み立てを実施する。

- 無理のない生コンクリートの打設計画を立てる

- 型枠の高さがある場合は、いちどに上部まで打ち込まず、何層かに分けて打ち込む。

型枠のはらみによるひび割れが入った場合の対応

打ちこみ直後の場合は、型枠のはらんだ部分を外側から矯正、補強し、再度バイブレータ等により生コンクリートを締め固めることで、ひび割れは除去することが出来ます。

しかし大きく型枠がはらみ修復が不可能な場合は、打ち込んだ生コンクリートを除去後、再度型枠を組みなおし生コンクリートを打設する必要があります。

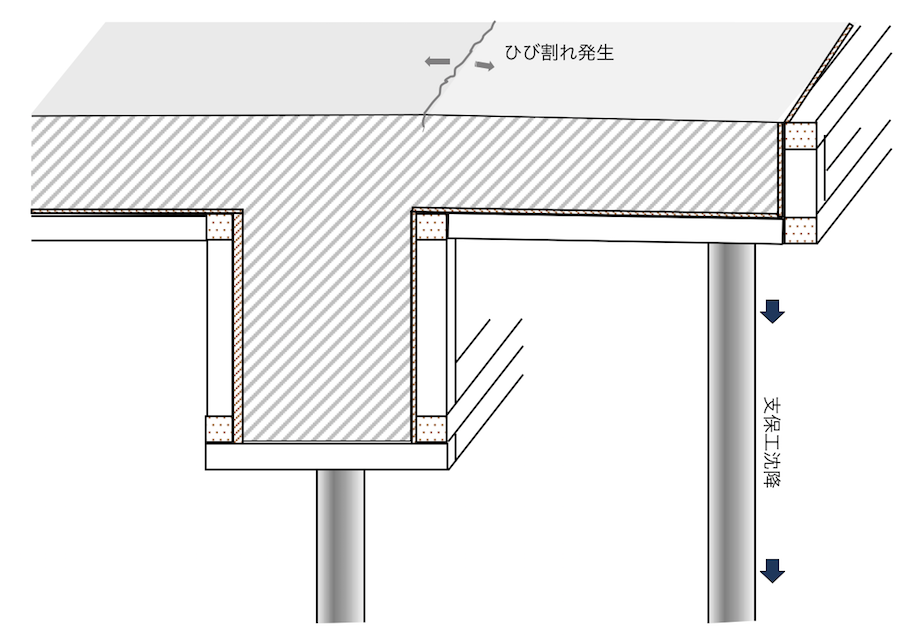

支保工の沈下によるひび割れのパターン

通常は材齢1日以内で、床、梁の端部上方や中央部下端に規則性のある貫通ひび割れが発生します。

しかし状況によっては貫通しないひび割れとなる場合もある為、原因を検証するときには注意が必要です。

その後、数十日の間にひび割れが入ることもありますが、この場合のひび割れは規則性があり貫通しているひび割れが発生します。

支保工の沈下を防ぐための対応

支保工の沈下を防ぐためには以下の注意が必要です。

- 強度、剛性のある支保工を使用する。

- 計画とおりの数、位置への支保工の設置を実施する。

- 支保工を支持する地盤の支持力の確認を行う。

⑤環境温度、湿度の変化によるひび割れ

コンクリートの温度変化に対しての熱膨張係数は10×10-6/℃です。これは長さ10mのコンクリート部材の温度が10℃上昇(下降)するとコンクリートが約1㎜膨張(収縮)することになります。

温度の変化によるひび割れは、体積変化が拘束される事で発生しますが、このメカニズムは大きく分けて内部拘束と外部拘束の2つに分けられます。

内部拘束によるひび割れは、コンクリート部材中心部の温度と表面部の温度差により発生します。部材中心部は放熱しにくい条件下のため、部材厚が大きいほど中心部と表面部の温度差は大きくなります。

温度差が大きくなると、中心部と表面部の膨張量に差が生じ、周囲が拘束されている中心部では圧縮応力が、放熱の影響を受けやすい表面部は収縮するため引張応力が発生します。

引張応力がコンクリートの引張強度以上になると、内部拘束による温度ひび割れが発生します。内部拘束による温度ひび割れは、温度が上昇する比較的早い段階で発生し、表面部分に不規則な状態で発生します。

外部拘束によるひび割れは、打ち込んだコンクリートの下部にある既設コンクリートや強固な地盤などに拘束されていると発生します。これは、コンクリート部材の温度が外気温まで下降した時に起きる収縮が妨げられ部材内部に引張応力が発生するからです。

引張応力が、内部拘束同様コンクリートの引張強度以上になると、外部拘束によるひび割れが発生します。外部拘束によるひび割れは、比較的ひび割れ幅も大きく貫通していることが多いので、構造物の水密性や耐久性を大きく低下させる要因になります。

⑥荷重、構造物の不等沈下によるひび割れ

荷重と不等沈下の原因

不等沈下(または不同沈下とも言います。)は、建物下の地盤が均等に沈下せず、建物が傾斜することを言います。

不等沈下の原因としては、建物の荷重のバランスが悪く、地盤に偏荷重が生じていたり、基礎の構造形式が違っていたり、支持層の違いなど原因は様々になります。

地盤の沈下自体はある程度許容されており、地盤が均等に沈下すれば、その上の建物も同様に均等に沈下することになり、建物自体には、大きな影響を及ぼしません。

しかし地盤が均等に沈下せず、建物の片側だけが沈下するような場合は、地盤の影響を受けて建物は傾斜することになります。

このとき建物には、無理な力が生じており、建物に甚大な影響を及ぼし、ひび割れ等が生じることになります。

沈下する原因の地盤としては、粘土層の層厚が厚い場合などに生じることが多いです。

粘土層の層が厚く、粘土層に水分が多い地層の場合、圧密沈下の割合が大きくなります。圧密沈下は、粘土層に含まれる水分が上部の荷重により押し出され、その影響で沈下していく現象ですが、長い時間をかけて生じます。そのため層が厚いほど、影響が沈下する割合が大きくなります。

不等沈下によるひび割れ

地盤が不等沈下を起こすと、建物には、様々な影響を及ぼします。目に見える現象としては、建物が傾くことになります。

建物には、床を支える梁や上の階を支える柱や壁がありますが、力の流れが変わってしまうことが容易に想像できると思います。

建物が傾くだけでも、違和感を感じると思いますが、アパートのような長い建物の場合は、全体が傾くというよりも、片側だけ不同沈下により建物が沈下することになります。

このとき、沈下した部分と沈下していない部分とで、ずれが生じ基礎のコンクリート部分にひび割れが生じたり、外壁にひび割れが生じたりします。

ひび割れの入り方は、建物の場所や沈下の程度によって様々です。

基礎部分に地盤との境目で、色が違う部分や、ひび割れを発見したら、専門家に見てもらうことをお勧めします。

不等沈下自体は、急を要するような事態にはなりにくい現象ではありますが、不等沈下して影響を受けている建物に、地震などの災害が生じた場合は、本来の構造性能を発揮できずに、建物が倒壊することもあり得ます。

不等沈下が生じた場合の対処方法

不等沈下が生じた場合の対象方法は、かなり大掛かりなものとなります。

建物の基礎部分の下に、鉄骨の梁などを設けて、建物を一度持ち上げて、その下に無収縮モルタルを詰めたりします。ただし地盤の沈下が終わっていないようですと、更に沈下する可能性もあります。

そのため不等沈下を起こさせないように、最初の計画が非常に重要となります。

地盤の状況を把握する。摩擦杭と支持杭を混合しない。同じ支持層とするなど、無理のない計画をすることが肝要です。そのためには、信頼する専門家に判断してもらうことが大切です。

2. コンクリートの劣化から生じるひび割れ

先に紹介したコンクリート打込み初期の進行性のないひび割れに対し、これから紹介する「コンクリートの劣化現象」は進行性のものです。

これらは言わばコンクリートを蝕む病気であり、放置するとひび割れの進行によってコンクリート強度低下や鉄筋の破断、ついにはコンクリート部材の崩壊に至ってしまう可能性もあります。

コンクリートの劣化現象には、「アルカリ骨材反応」「凍結融解現象」「中性化」「塩化物の浸透」「疲労」が挙げられます。

①アルカリ骨材反応によるひび割れ

セメントに含まれるアルカリは、セメントの水和反応の過程でコンクリートの空隙内の水溶液に溶けだし、水酸化アルカリを主成分とする強アルカリ性の水溶液になります。

ある種のシリカ鉱物またはガラス質物質を含む骨材は、コンクリート中の高いアルカリ性の水溶液と反応して、コンクリートに異常な膨張およびそれに伴うひび割れを発生させることがあります。

昭和50年代前半に関西、中国および北陸の各地域において、主に安山岩砕石を使用した構造物でアルカリ骨材反応により劣化が発見されました。

その後、様々な調査により、アルカリ骨材反応劣化を受けた構造物は全国の幅広い地域に分布し、反応性骨材も安山岩、流紋岩の火山岩系やチャート、硬質砂岩等の堆積岩系など、多種多様なものがあることがわかってきました。

また、寒冷地では、平成3年3月にスパイクタイヤの使用が禁止されて以降、道路路面の凍結防止目的で多量の凍結防止材が散布されており、その使用量と使用地域が増えています。凍結防止材として多く使用される塩類は、アルカリ骨材反応を促進すると言われています。

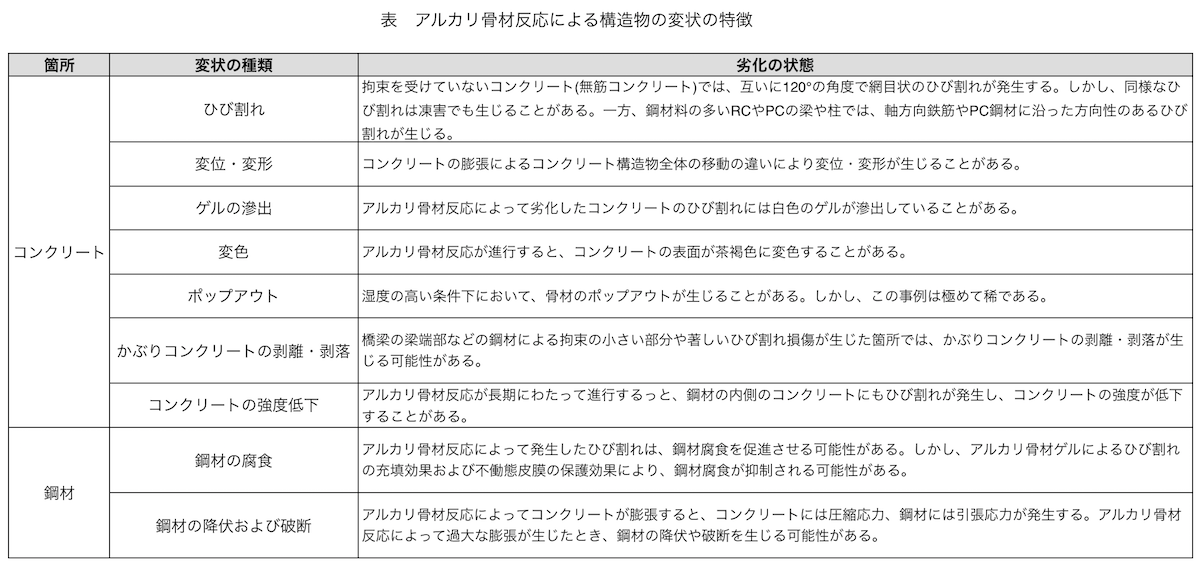

アルカリ骨材反応を受けた構造物では、建設後数年~数十年が経過したあとにひび割れという形で変状が顕著化します。それ以外の変状には、変位・変形、ゲルの滲出、変色、ポップアウトなどがあります。これら変状の特徴を表にまとめました。

変状の程度は、反応性骨材の種類とその含有量、セメントの種類とその全アルカリ量、コンクリートの配合(単位セメント量、水セメント比、空気量、混和材料の種類とその置換率)などのコンクリートに関する要因、部材の断面形状、鋼材量、拘束条件などのコンクリート構造物に関する要因、水分やアルカリの供給、日射、雨掛かりなどの構造物のおかれた使用および環境条件に関する要因によって大きく相違します。

アルカリ骨材反応によって発生するコンクリートの劣化の兆候を日常および定期点検により把握することが大切です。しかし、目視観察のみで構造物に生じている劣化がアルカリ骨材反応によるものであるかどうかを判断できない場合もあります。そのようなときは、構造物から採取したコアによる調査を行うのが望ましいです。

②凍結融解作用によるひび割れ

凍結融解作用はコンクリート構造物にひび割れや損傷を与える要因の一つで、主に寒冷地での発生が多いのですが、比較的温暖と考えられる地域においても山間部や、寒暖の差が大きな場所では発生の可能性がある現象です。

凍結融解作用によるひび割れの特徴は初期においては亀甲状の細かいひび割れが生じます。

その後症状が進むと、細かかったひび割れの幅は大きくなり、写真のようにスケーリング(表面部のペーストがフレーク状に剥離すること)やポップアウト(骨材中の水分が凍ることで膨張し、その膨張圧がコンクリートを破壊してクレーター状に落ちること)を生じます。

更に症状が進行すると浮き(表面と本体部の接着性が失われている状態)や剥離(浮きが生じていた部分に衝撃がかかることなどで剥がれること)が起こります。

凍結融解作用はコンクリート中の水分が凍結することによって膨張する際に生じる膨張圧が根本的原因とされています。この膨張圧によってコンクリートにひび割れが生じ、そのひび割れから侵入した水分が更に凍結することで更に膨張圧を生じる悪循環が起こります。

またコンクリート中の水分の凍結と融解が繰り返されると、周囲のコンクリートにくり返し膨張圧をかけることとなるので大きなダメージとなります。

この事から、凍結融解作用を受けやすい条件として、地理的条件では、

- 水が凍る=気温が氷点下となる時期なので冬期から春期に発生することが多いです。

- 凍結と融解が繰り返される=昼と夜で寒暖の差が大きい場所ほど発生する可能性が高くなります。

- 凍結と融解が繰り返される=南側に面している構造物ほど日当たりが良い為、凍結した氷が溶けやすく凍結融解作用の影響を受けやすいとされます。

またコンクリート自身(材料レベル)の要因としては、

- 骨材の質=質が悪い骨材(空隙の多い骨材)は水を吸水しやすいので、その水分は氷点下になると凍結し、膨張圧を生じます。

- 不適切な空気量=万が一コンクリート中の水分が凍結し膨張圧を生じても、適切な量の連行空気(微細な空気の粒)がクッションのような役割を果たし、コンクリートにかかる圧力を和らげます。空気量が不足していると膨張圧がコンクリートの組織に作用するため、ダメージを受けやすくなります。

③コンクリートの中性化によるひび割れ

コンクリートは、硬化する際に水とセメントの反応(水和反応)によって水酸化カルシウム(Ca(OH)2)を生じるため、pHが12~13という高いアルカリ性を示します。

このアルカリ分は鉄筋コンクリート構造中の鉄筋の表面に不動態被膜という保護膜を作り、鉄筋の腐食を防いでいます。

ですが、空気中の二酸化炭素がコンクリートに徐々に浸透することでコンクリートの炭酸化が進み、アルカリ性も失われ中性に近づいて行きます。

これがコンクリートの中性化と言われ、アルカリ性が失われることで鉄筋表面の不動態被膜が破壊され、鉄筋腐食(錆の発生)が起こります。

錆によって鉄筋は体積膨張し、膨張圧でコンクリートにひび割れを生じます。これがコンクリートの中性化によるひび割れです。

④塩化物の浸透によるひび割れ

塩化物の浸透によるひび割れとは、コンクリート中の鋼材の腐食が塩化物イオンの存在により促進され、鋼材の腐食で生じた錆によって体積膨張が起こり、コンクリートにひび割れを引き起こす現象のことをいいます。また、ひび割れが生じると酸素と水の供給が容易となり、腐食は加速され、かぶりコンクリートの剥離、剥落や鋼材の断面減少などにより、構造物の耐力低下に至る場合があります。

密実なコンクリートは高アルカリ性を示し、コンクリート中の鋼材の表面には緻密な不動態皮膜(腐食抑制作用のある薄膜であり、鉄の酸化物またはオキシ水酸化物でできている)が生じるので、一般に鋼材は腐食しにくくなっています。

しかし、コンクリート中に塩化物イオンが一定量以上存在すると、不動態皮膜は部分的に破壊され、鋼材は腐食しやすくなってきます。

このような劣化を促進する塩化物イオンは、海水や凍結防止剤のように構造物の外部環境から供給される場合とコンクリート製造時に材料から供給される場合があります。

⑤疲労によるひび割れ

コンクリートの疲労によるひび割れとは、コンクリート材料のもつ強度より低いレベルの荷重作用を繰返し受ける事によって生じるひび割れの事を指し、これを一般的に疲労損傷又は疲労破壊と言います。

疲労によるひび割れは、主に道路橋床板に見られるひび割れですが、コンクリートのひび割れのみならず、道路橋の構成材料である補強鋼材(鉄筋やPC鋼材等)に亀裂を生じさせ、部材の性能低下を引き起こし、最終的には通常の荷重作用下において破壊に至ってしまいます。

3. コンクリートの劣化度合の評価

ここまでで紹介したコンクリートの劣化現象には、程度の小さい初期の状態から深刻な劣化を生じている状態まで様々な度合が見られます。

コンクリートの構造物の点検・診断においては、技術者の目視による点検をもとに、適切な補修・補強を行うため外観上の劣化状態から構造物の劣化の進行度合(劣化グレード)を判定していきます。

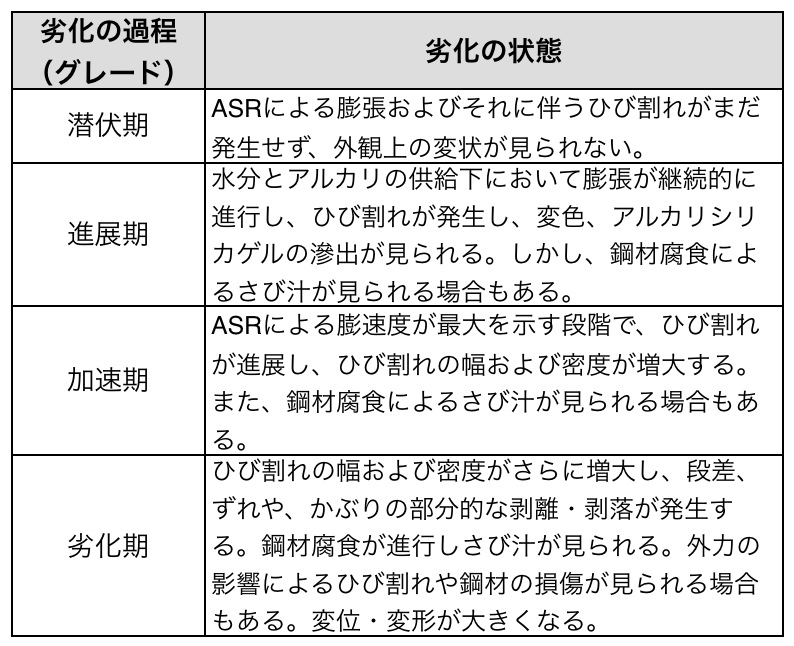

3-1. アルカリ骨材反応の劣化等級

アルカリ骨材反応によるコンクリートの劣化は、化学反応によりアルカリシリカゲルが生成する化学的過程と、アルカリシリカゲルが吸水膨張する物理的過程とからなり、これらは同時に進行するのではなく、化学的反応が十分に進んだあとに、ひび割れの発生を伴う膨張過程になると言われています。

そのため、ひび割れとして現れるまで早くて数年かかり、竣工検査の段階でアルカリ骨材反応の兆候を把握することはできません。

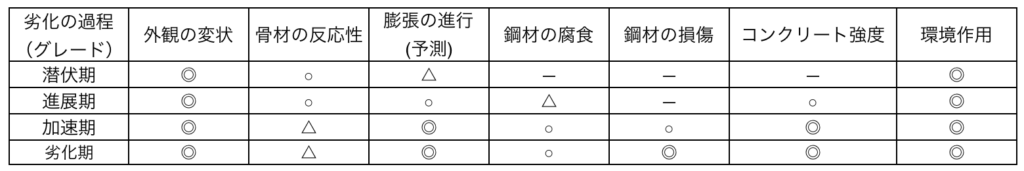

このよう過程で劣化が進行するアルカリ骨材反応を、潜伏期、進展期、加速期、劣化期の4つに分けることができます。それぞれの期間において劣化現象が構造物の性能に及ぼす影響が異なり、着目する性能ごとに劣化の進展に対応する性能低下の程度も異なります。そのため、適切な調査、点検を行い各劣化過程を把握することが大切です。

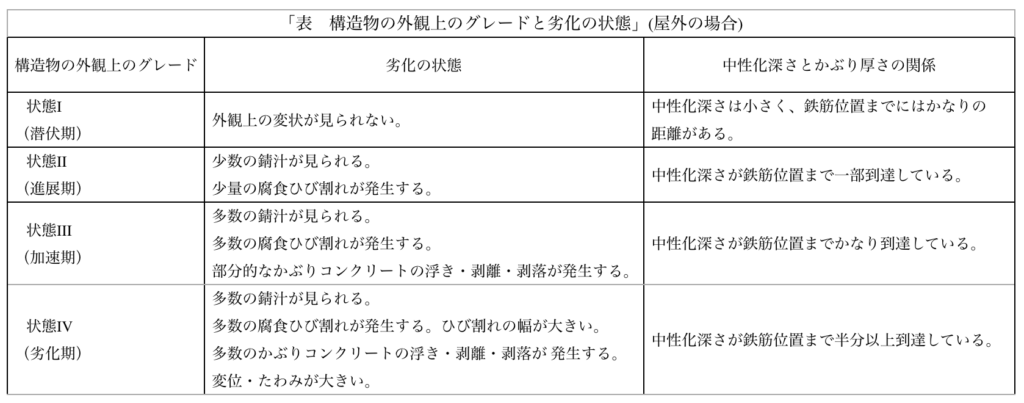

下記表に劣化の状態および劣化過程毎の調査項目を記載しますので参考にして下さい。

3-2. 凍結融解作用の劣化等級

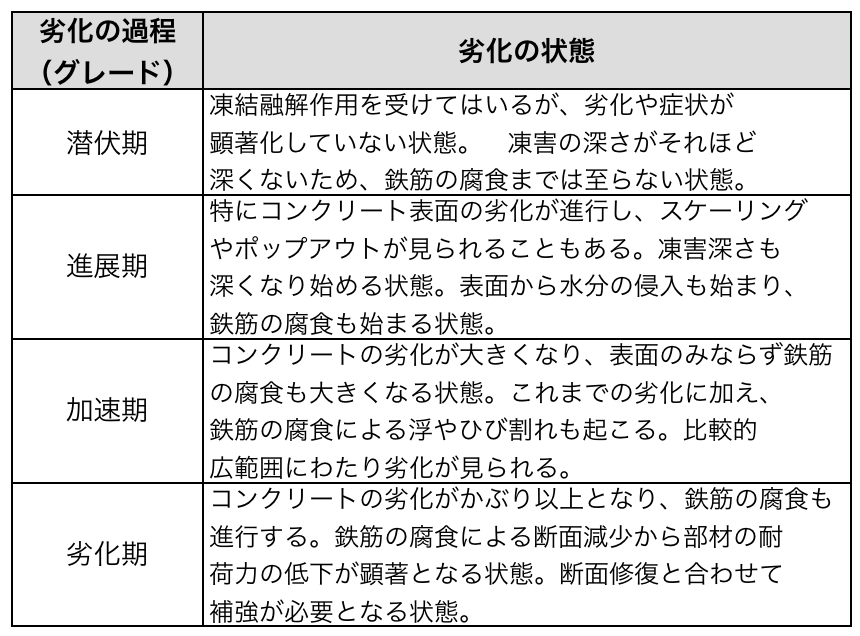

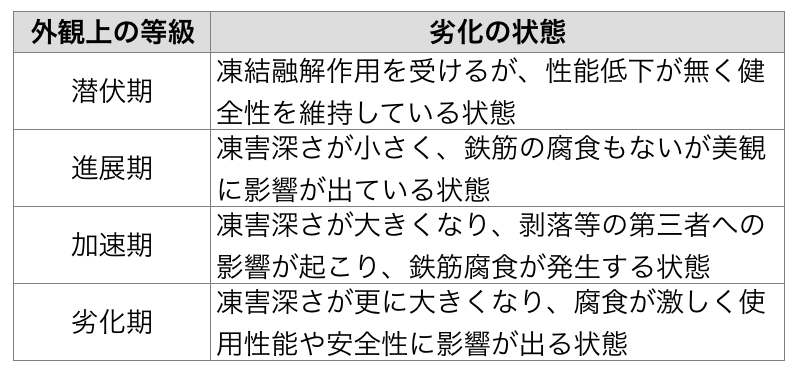

凍結融解作用による劣化はコンクリートの断面が減少することによって構造物に発生する様々な症状が大きな問題となります。それらの症状は進行具合やレベルによって等級分けされており、対策の方法や補修の工法も大きく異なります。

この表は構造物の劣化の等級とその状態をまとめたものです。潜伏期においては構造物に要求される性能は確保されており、大きな損傷も見られない状態であるため、一見早急な対策は必要ないようにも見えますが、放置すると劣化は進行し等級も上がっていきます。

また等級が上がるにつれ対策にかかる費用や時間も増大するばかりでなく、人的被害が発生する可能性も高まります。構造物に異変が見られた場合はすぐに点検や対策をとることが望まれます。

コンクリートの劣化とそれに伴う鉄筋の腐食程度から性能低下の影響を評価する必要があるとされていますが、現在の技術では凍害深さから性能の低下を予測することが困難な場合も多いとされています。

そのため実際に対策を行う際の評価は外観による劣化等級分けを行い、それをもとに判定する手法もとられています。その手法によると劣化等級の状態と対策は以下の表のようなものになります。

これらの劣化等級や対策方法は構造物の重要度や使用環境、劣化の進行速度などによって評価が異なる場合もあるため絶対的なものではありませんが、劣化の状態を評価やどのような対策が必要なのかを知る上で一つの目安と考えることができます。

3-3. 中性化による劣化の等級

中性化とは空気中の二酸化炭素の浸透によって進行する劣化のため、既存の構造物のほとんどは程度の多少はあれ中性化の影響を受けています。

しかし、中性化が鉄筋のかぶり以上に進行して鉄筋腐食が生じるまでは外観上の変化を見出すことは出来ません。

中性化による構造物の外観上の変化としては、鉄筋腐食によるひび割れ、かぶりコンクリートの剥離・剥落、ひび割れからの錆汁の発生などが見られますが、このような劣化の兆候が見られる前に点検・検査等で中性化の進行具合をチェックしておくことで構造物の耐久性を保つことが出来ます。

下の表に、構造物の外観上の劣化状態と劣化のグレード、中性化の進行具合の目安を示します。

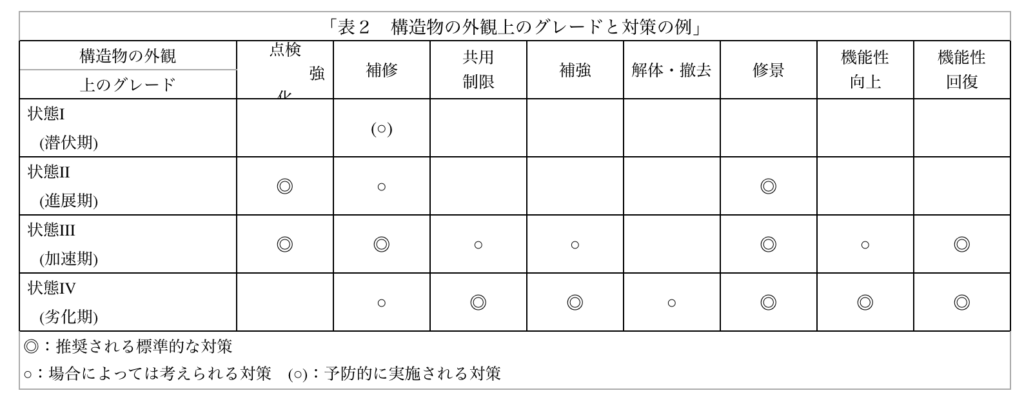

こちらの表に基づき、構造物の現状が劣化過程のどの段階にあるかを判定し、今後どのような対策が適切であるかを判断します。

構造物の外観上の劣化グレードと適切な対策の関係は、下の表を参考とするのがよいでしょう。

3-4. 塩化物の浸透による劣化の等級

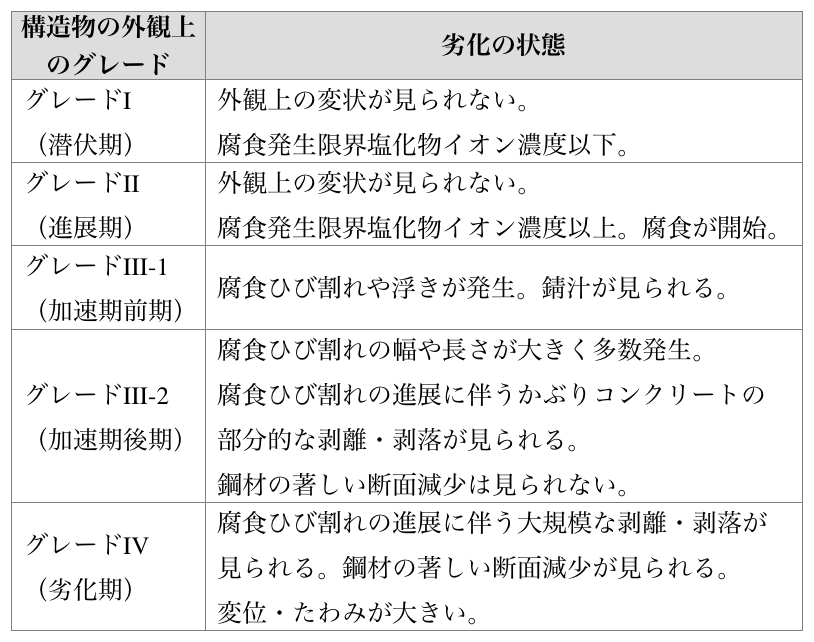

塩化物の浸透による劣化の等級は、構造物の外観上のグレードから、グレードⅠ(潜伏期)、グレードⅡ(進展期)、グレードⅢ-1(加速期前期)、グレードⅢ-2(加速期後期)、グレードⅣ(劣化期)の下表に分けらます。

それぞれのグレードの定義は以下のとおりです。

- グレードⅠ(潜伏期):潜伏期は鋼材表面における塩化物イオン濃度が腐食の発生に必要な濃度(一般的に1.2kg/m3)に達するまでの期間。

- グレードⅡ(進展期):鋼材の腐食開始から腐食ひび割れ発生までの期間。

- グレードⅢ(加速期):腐食ひび割れ発生により腐食速度が増大する期間。

- グレードⅣ(劣化期):腐食量の増加により耐荷力の低下が顕著になる期間。

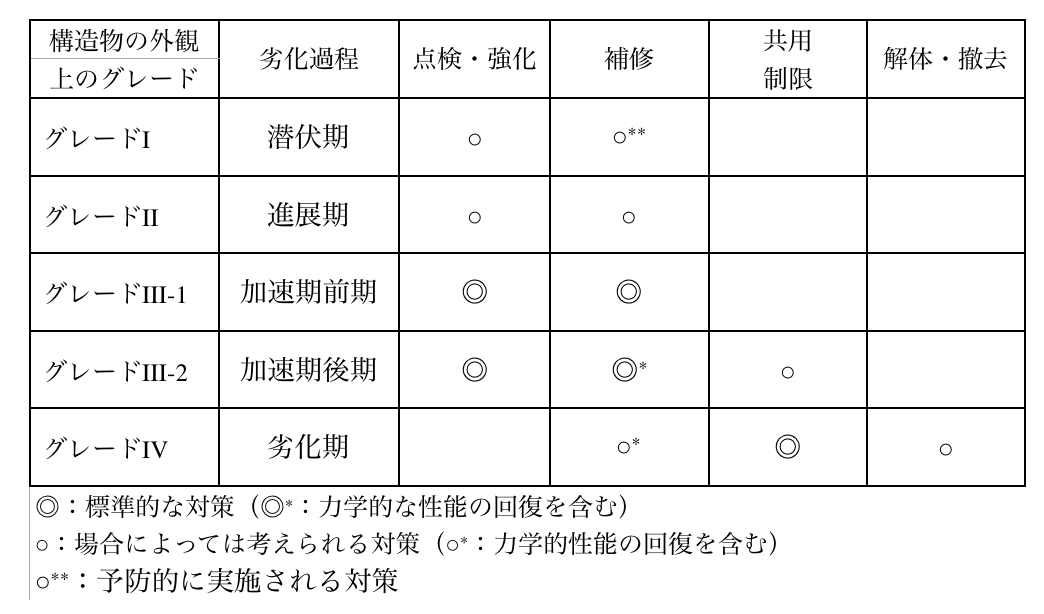

また、構造物の外観上のグレードや劣化過程が分かればそれに応じた対策が選定できます。構造物の外観上のグレード、劣化過程と対策の例は下表のとおりです。

なお、塩害の要因である塩化物イオンの供給源としては、海水、海砂などの材料、凍結防止剤などがあり、対策の選定にあたってはそれらを考慮しなければならない場合もあります。

3-5. 疲労の劣化等級

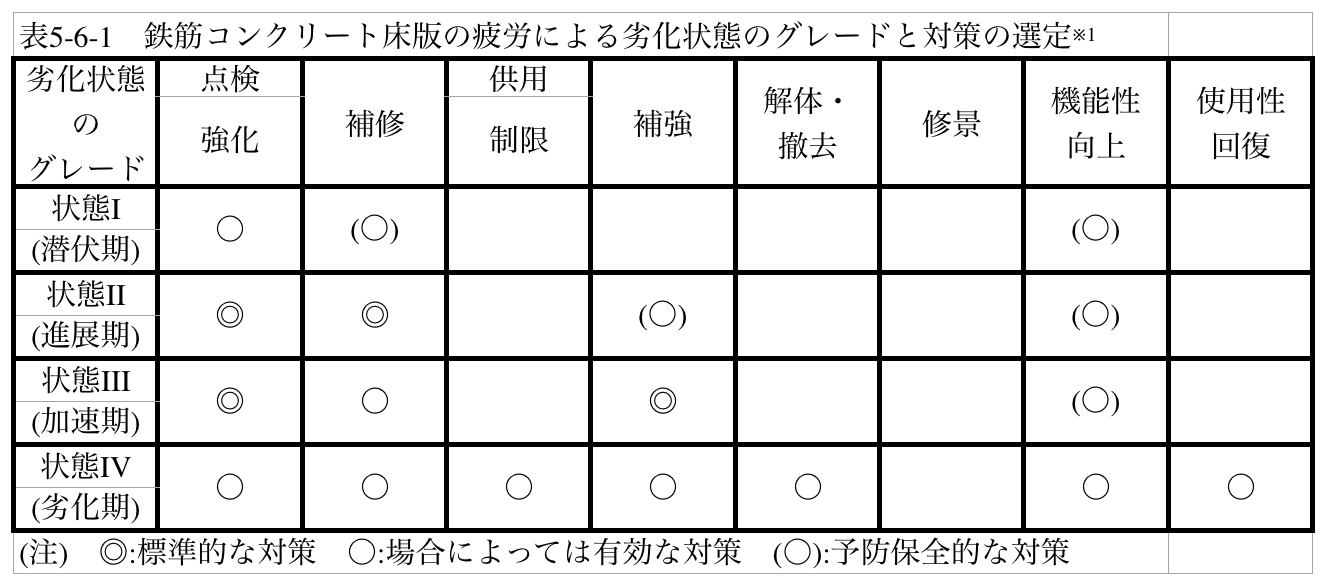

疲労による劣化等級は、潜伏期、進展期、加速期、劣化期の4等級に分けられます。疲労による劣化は、鉄筋コンクリート床版とコンクリート梁部材で劣化等級の評価基準が異なる為、その部材によって劣化評価をする必要があります。

3-5-1. 疲労の劣化等級(鉄筋コンクリート床版)

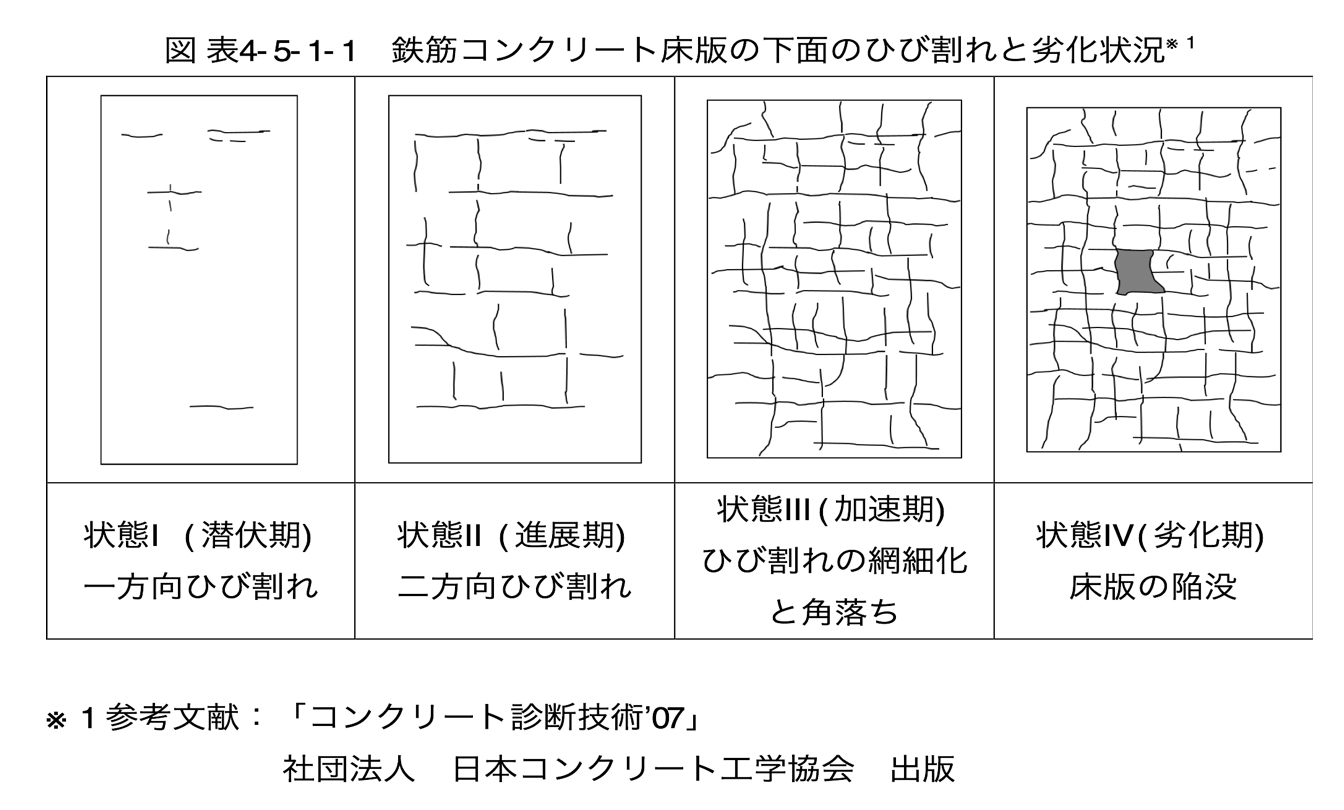

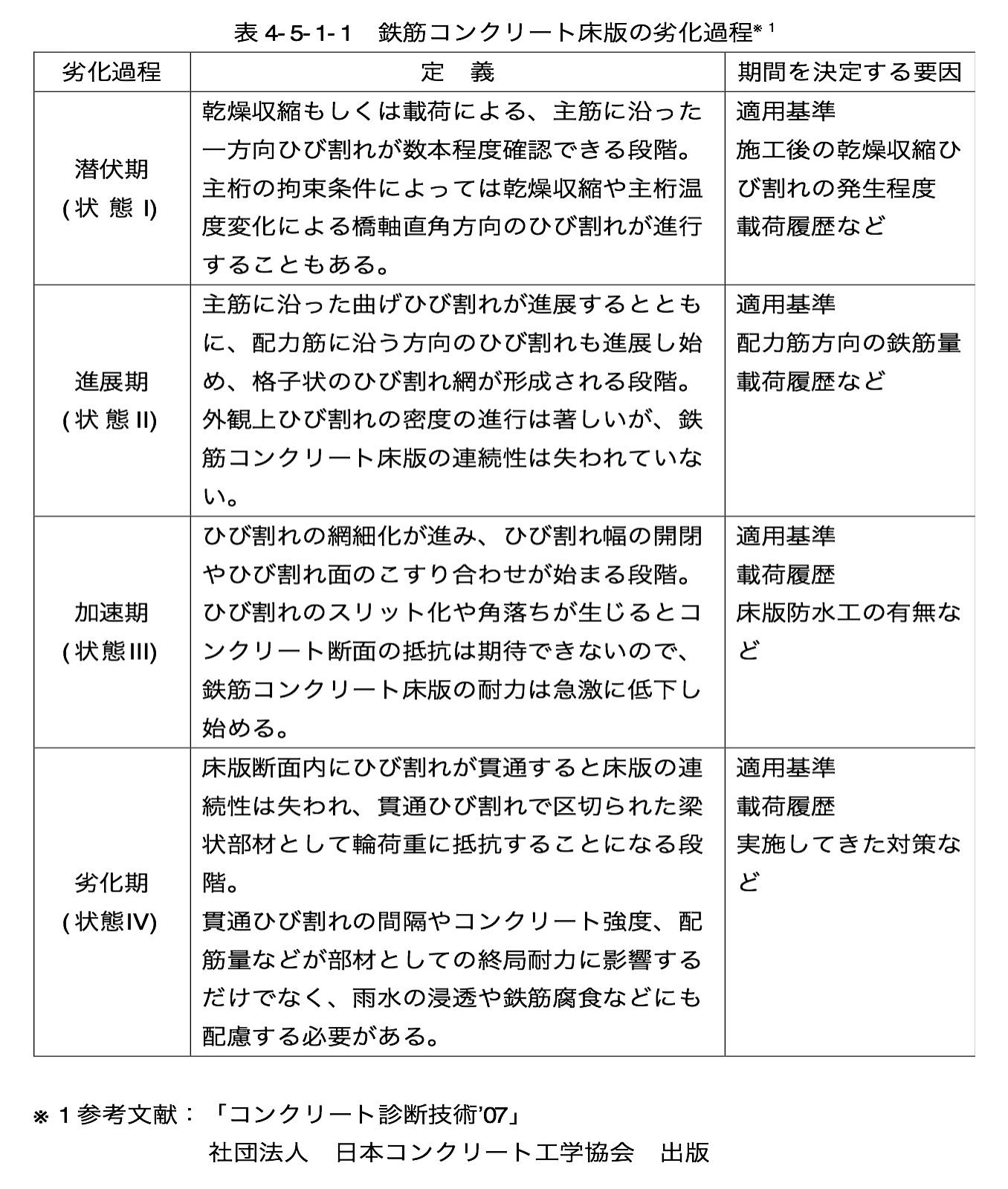

鉄筋コンクリート床版の疲労劣化は、床版下面のひび割れとして観測されます。床版下面のひび割れは疲労の累積とともに、図表4-5-1-1に示されるように進行し、やがて亀甲状に陥没や剥落するようになってしまいます。

各劣化の過程は、表4-5-1-1のように定義されており、潜伏期や進展期では、大きな耐力の低下は見られませんが、加速期以降は急激に耐力が低下し始めます。

図表4-5-1-1および表4-5-1-1によって、床版の疲労劣化がどの段階まで進行しているかを推測することは可能ですが、その後の疲労劣化の進行速度や、いつの時点で安全性や、使用性の限界に至るのかを定量的に予測する方法は確立されていません。その為、既存の点検結果や詳細な点検などから経験的に行わざるを得ないのが実情です。

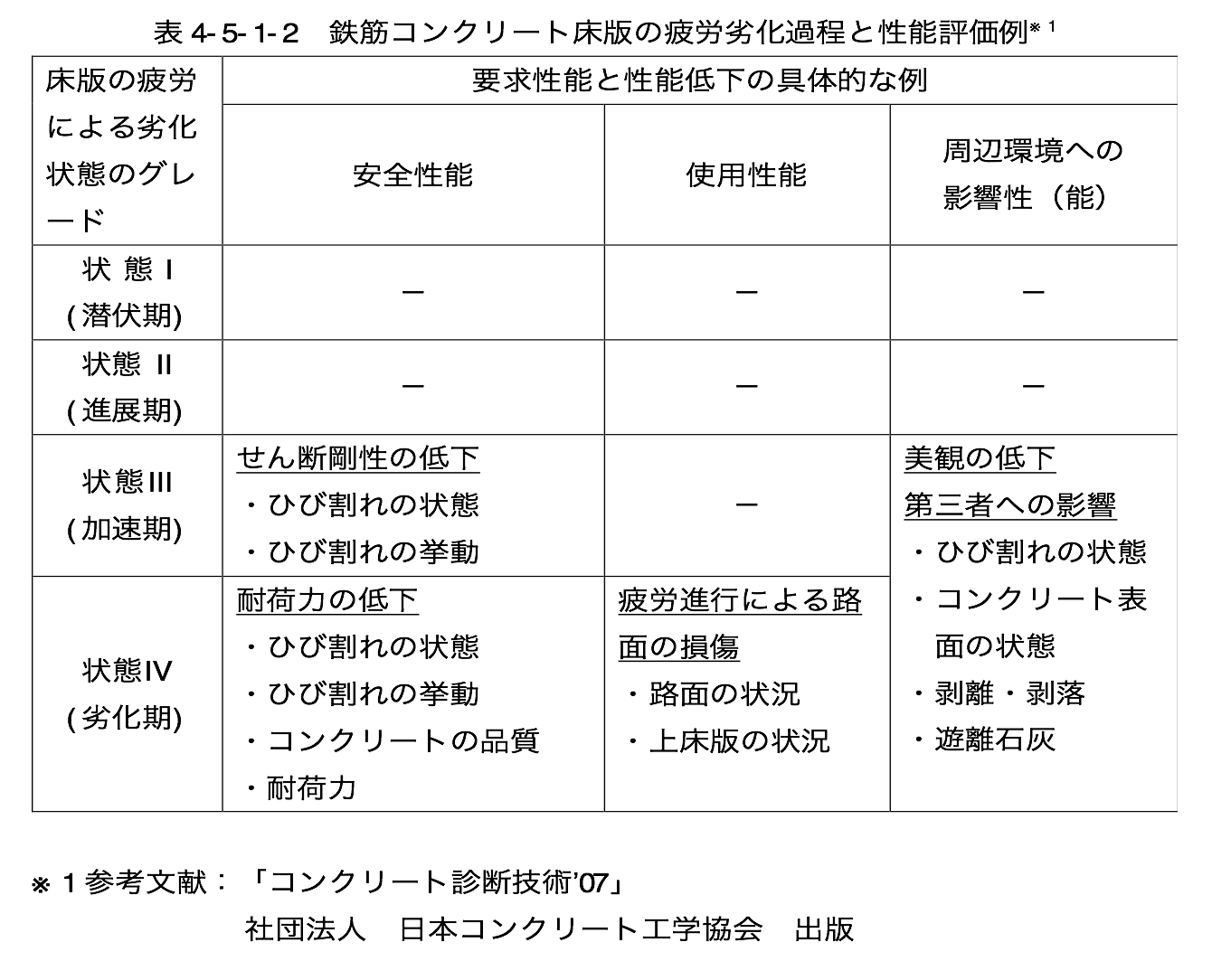

以下、表4-5-1-2では各疲労劣化過程における安全性能や、使用性能が示されていますが、劣化過程で説明したものと同様で、加速期以降の耐力低下に伴い、安全性能や使用性能の低下が見られるようになります。

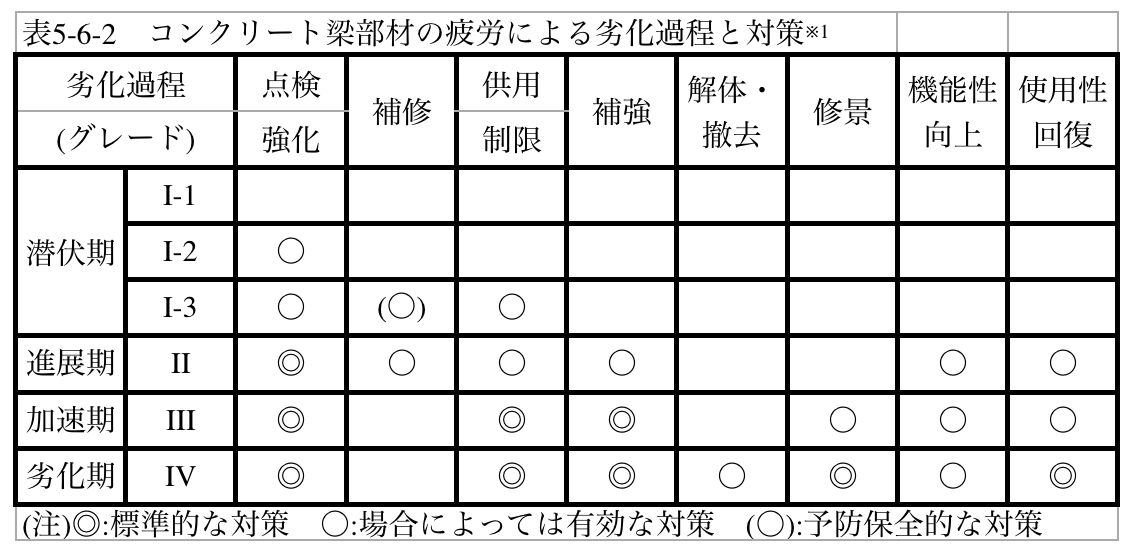

3-5-2. 疲労の劣化等級(コンクリート梁部材)

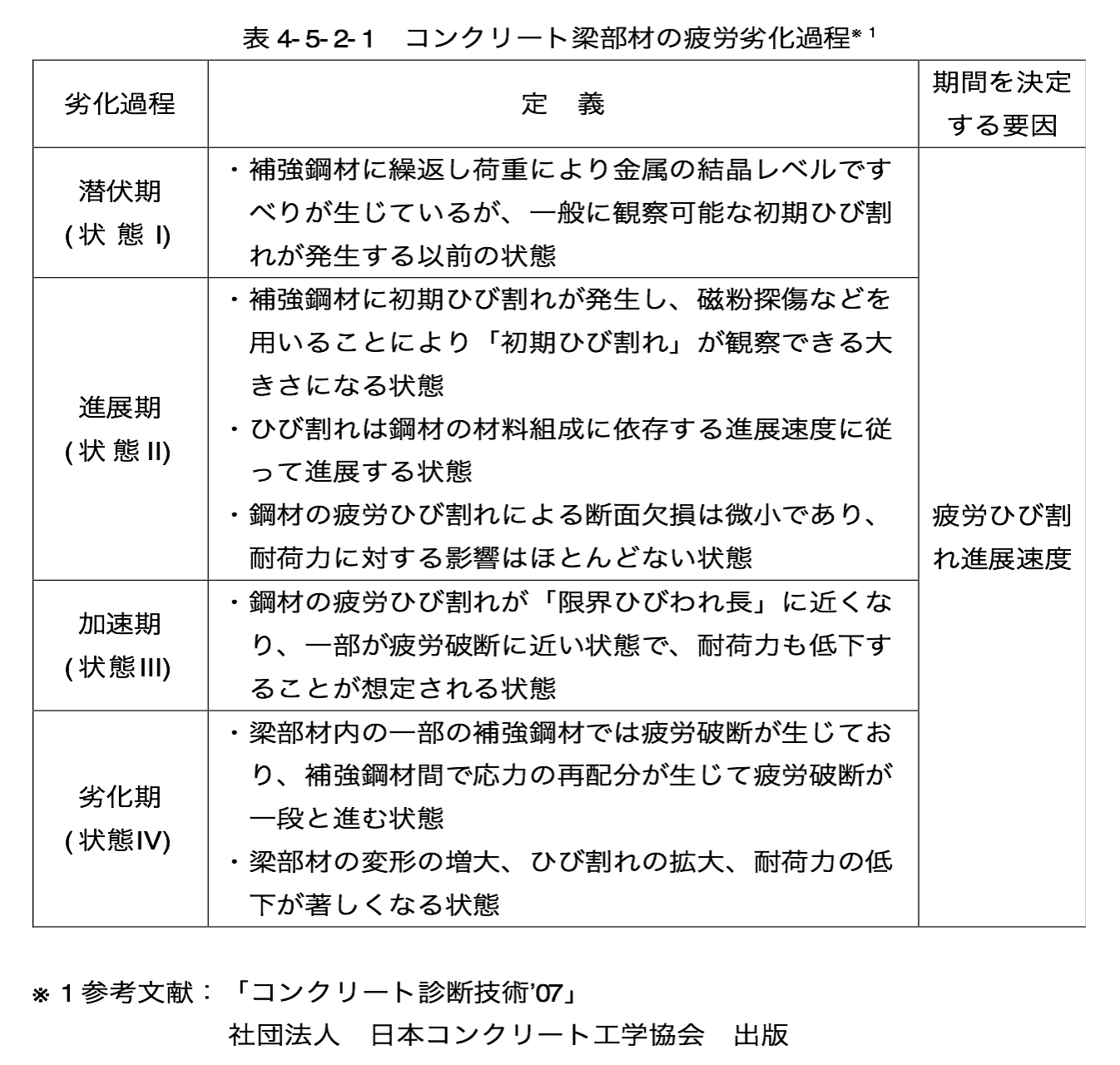

梁部材の劣化等級も、床版の劣化等級と同様に、4等級に分類されます。

梁部材の疲労の予測・評価を行うためには、その部材の中で一番大きな断面力が生じている部位に着目し、その周辺の補強鋼材やコンクリートに生じている実働応力度とその履歴(過去の繰返し回数)をできるだけ正確に把握することが大切です。

一方、繰返し荷重を直接受ける事が想定される梁部材では、一般に設計時において十分な疲労の検討が行われているため、予想外の荷重が繰返し加わる場合などを除き、安全性に影響を与えるような劣化や損傷を生じることがないのが実情です。

梁部材の各劣化期の疲労劣化過程は、圧縮応力が卓越するような部材や、補強鋼材比が特別大きい部材などを除くと、梁部材においては補強鋼材の疲労に着目するのが一般的で、鋼材に生じる疲労ひび割れの進展に応じ、以下表4-5-2-1のように分類されます。

コンクリート梁部材に対して疲労の劣化評価を実働応力度に基づき行うと、ほとんどの場合、劣化度が0となり、補修などの必要がないという結果がでるのが通常です。

しかし、一般には劣化過程に対応して安全性、使用性、周辺環境への影響などを判断しなければいけません。疲労による劣化過程と性能の評価例を表4-5-2-2に示します。

4. コンクリートの補修・補強について

前項のコンクリートの劣化度合の評価に基づき、コンクリート構造の性能を一定水準に保つため適切な維持管理対策を実施していきます。

補修・補強は、劣化の要因や程度に応じた適切な工法や材料を選定して実施する必要があります。

4-1. ひび割れの補修・補強方法

(1)ひび割れ補修工法

ひび割れの補修工法は、ひび割れの発生によって損なわれたコンクリート構造物の防水性、耐久性を向上させる目的で行われる工法であり、その種類には、「ひび割れ被覆工法」、「注入工法」、「充填工法」、「その他工法」などがあります。これらの工法は、ひび割れの発生原因、発生状況、ひび割れ幅の大小、ひび割れの変動の大小、鉄筋の腐食の有無などによって、単独あるいは組み合わせて使い分けすることになります。工法の選定例は下図のとおりです。

それでは、それぞれの工法について、ご説明いたします。

1) ひび割れ被覆工法

ひび割れ被覆工法は、微細なひび割れ(一般に幅0.2mm以下)の上に、ひび割れ追従性に優れた表面被覆材や目地材などを塗布する工法です。

2) 注入工法

注入工法は、防水性および耐久性を向上させる目的のほかに、躯体の一体化を図ることも可能なため、コンクリート構造物全般に発生したひび割れの補修工法として最も普及しています。

その方法も従来はグリースポンプを利用した手動による注入方法でしたが、専用の治具が開発されたことにより、注入圧力0.4MPa以下の低圧で、かつ低速で注入する工法が主体です。

この工法の特徴としては、①注入材の量の管理ができる、②注入精度が作業員の熟練度に左右されない、③ひび割れ深部のひび割れ幅が0.05mmと狭い場合でも確実に注入することができるなどがあります。

3) 充填工法

充填工法は、1.0mm以上の比較的大きな幅のひび割れの補修に適する工法で、ひび割れに沿って、サンダーなどでコンクリートをカットし、その部分に補修材を充填する方法です。この方法は、鋼材が腐食していない場合と腐食している場合とで異なってきます。

①鋼材が腐食していない場合

鋼材が腐食していない場合は、ひび割れに沿って約10mmの幅でコンクリートをUまたはV形にカットした後、このカットした部分に補修材を充填する方法です。

ひび割れに動きがある場合、ウレタン樹脂やシリコーン樹脂などのシーリング材(目地材)や可とう性エポキシ樹脂など変形追従性の大きな材料を充填します。また、ひび割れに動きがない場合には、ポリマーセメントモルタルを充填する場合が多いです。

②鋼材が腐食している場合

鋼材が腐食している場合には、その原因として、中性化や塩害などが考えられます。この場合には、鋼材が露出するまでコンクリートをはつり、鋼材の錆落としを行い、鋼材の防錆処理した後、ポリマーセメントモルタルなどで断面修復をする必要があります。

4) その他工法

ひび割れに対するその他の補修工法としては、PC鋼材で締め付ける工法やシリコーン系やシラン系の浸透性吸水防止材による含浸材塗布工法などがあります。

(2)ひび割れ補強工法

ひび割れの補強工法は、ひび割れの発生によって生じたコンクリート構造物の耐力低下を回復させることを目的とし、長大スパンの部材で大きなひび割れ等が生じている部材では曲げ耐力の増大を図るため、引張応力を受ける部分に鋼材や炭素繊維シート等をエポキシ樹脂で接着する補強方法やコンクリートの増打ちを行い、部材断面を大きくする補強方法があります。

4-2. アルカリ骨材反応の補修・補強

補修・補強を行う場合は、期待する効果を明確にし、そのために必要とされる要求性能(ライフサイクルコストなど)を明確にする必要があります。

しかし、アルカリ骨材反応による膨張の進行予測や劣化した構造物の性能評価には不明な点が多く、精度良く評価をすることが難しいのが現状です。

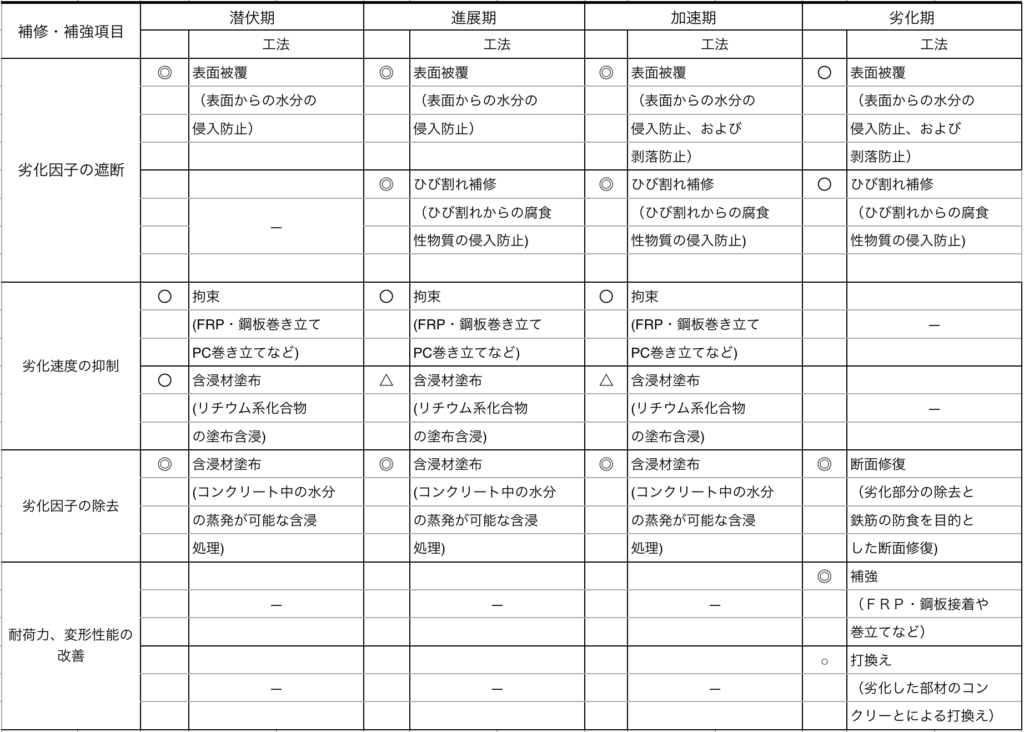

一般的に、アルカリ骨材反応により性能が低下した構造物を補修・補強する際は、 期待する効果や劣化状態に応じて下記表内の工法より選定されます。

アルカリ骨材反応の進行抑制は、外部から構造物に水が供給されないように水処理(止水、排水処理)をすることが基本です。これは、劣化過程に関わらず実施する必要があります。

橋脚や橋台などでアルカリ骨材反応が起こった場合、伸縮装置、排水管床版の水抜きパイプからの水掛かりの有無を調べ、それがあった場合には、伸縮装置部の非排水化、排水管や水抜きパイプの流末処理を確実に行う必要があります。

また、橋脚や橋台の天端は滞水しないように水勾配や水切りを設けることも必要です。しかし、橋台の背面側など水の侵入を完璧に遮断することが困難な場所もあります。そのような場合は、水抜き孔を増やすことなどの対策もあります。

また、アルカリ骨材反応の進行速度は、構造物の劣化過程(外観上のグレード)と必ず一致しているとは限りません。膨張性が小さい場合には、数十年経過しても劣化が見られないこともあります。そのため、補修を行う際は、劣化過程だけでなく膨張の進行予測結果を考慮することが重要です。

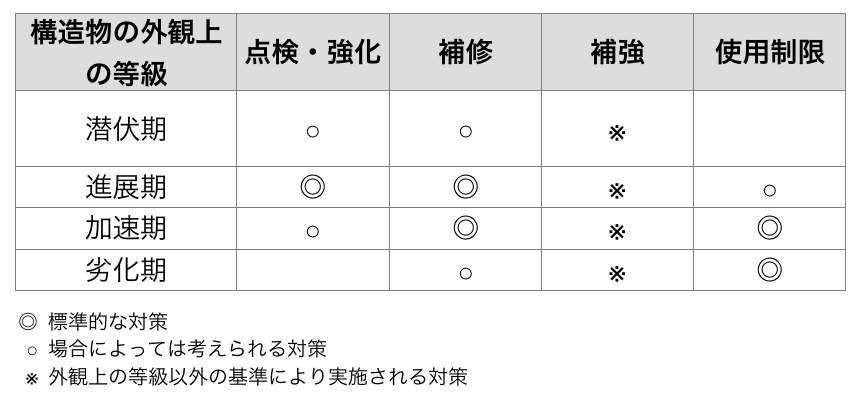

4-3. 凍結融解作用の補修・補強

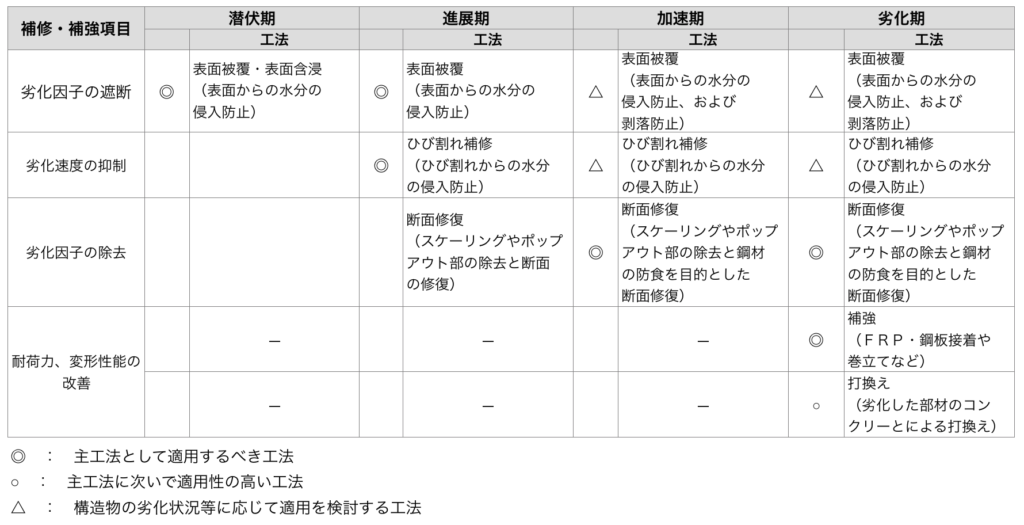

ここでは凍結融解作用の補修や補強の工法について説明します。凍結融解作用によって性能低下した構造物に対しては期待する効果や劣化の程度に応じて、以下の表に示す工法の中から選定する事が一般的です。

- 潜伏期では凍害深さが小さく、鋼材の腐食が無いことなどから表面被覆や表面含浸によって水分の侵入を防ぐ工法が検討の対象となります。

- 進展期では凍害深さが大きくなり鋼材の腐食が始まることから表面被覆やひび割れを補修し、水分の侵入を防ぐことが優先されます。しかし、スケーリングやポップアウトがある場合には断面修復を併用する必要があります。

- 加速期ではスケーリング、ポップアウトのみならず鋼材の腐食によるひび割れや浮きなど広範囲のコンクリートの除去と断面修復が優先されます。特に劣化が激しい部分では補強も検討する必要があります。

- 劣化期は鋼材の腐食に伴う断面減少により部材の耐荷力低下が顕著となります。劣化部の断面修復や部材の耐荷性が懸念される箇所については補強や打換え工法を検討する必要があります。

4-4. 中性化の補修・補強

中性化による構造物の性能低下は、

- 炭酸ガスの浸透によるアルカリ性の低下

- アルカリ性が失われることによる鉄筋の不動態被膜の破壊

- 鉄筋腐食が始まり、錆による膨張で腐食ひび割れが発生する

- 腐食ひび割れから侵入する酸素や水分などの劣化因子で急速に鉄筋腐食が進む

以上のような段階で進行して行きます。

このため、中性化に対する補修・補強工法の選定にあたっては、初期の段階では表面からのCO2などの侵入を防止し、劣化速度を抑制することが重要になります。

以後は内部鉄筋を保護するため、鉄筋の不動態被膜の再生やアルカリ性低下部の除去などが主な対策となってきます。

4-5. 塩化物浸透の補修・補強

(1)ひび割れ補修工法

ひび割れの補修工法は、ひび割れの発生によって損なわれたコンクリート構造物の防水性、耐久性を向上させる目的で行われる工法であり、その種類には、「ひび割れ被覆工法」、「注入工法」、「充填工法」、「その他工法」などがあります。これらの工法は、ひび割れの発生原因、発生状況、ひび割れ幅の大小、ひび割れの変動の大小、鉄筋の腐食の有無などによって、単独あるいは組み合わせて使い分けすることになります。工法の選定例は下図のとおりです。

それでは、それぞれの工法について、ご説明いたします。

1) ひび割れ被覆工法

ひび割れ被覆工法は、微細なひび割れ(一般に幅0.2mm以下)の上に、ひび割れ追従性に優れた表面被覆材や目地材などを塗布する工法です。

2) 注入工法

注入工法は、防水性および耐久性を向上させる目的のほかに、躯体の一体化を図ることも可能なため、コンクリート構造物全般に発生したひび割れの補修工法として最も普及しています。その方法も従来はグリースポンプを利用した手動による注入方法でしたが、専用の治具が開発されたことにより、注入圧力0.4MPa以下の低圧で、かつ低速で注入する工法が主体です。この工法の特徴としては、①注入材の量の管理ができる、②注入精度が作業員の熟練度に左右されない、③ひび割れ深部のひび割れ幅が0.05mmと狭い場合でも確実に注入することができるなどがあります。

3) 充填工法

充填工法は、1.0mm以上の比較的大きな幅のひび割れの補修に適する工法で、ひび割れに沿って、サンダーなどでコンクリートをカットし、その部分に補修材を充填する方法です。この方法は、鋼材が腐食していない場合と腐食している場合とで異なってきます。

①鋼材が腐食していない場合

鋼材が腐食していない場合は、ひび割れに沿って約10mmの幅でコンクリートをUまたはV形にカットした後、このカットした部分に補修材を充填する方法です。ひび割れに動きがある場合、ウレタン樹脂やシリコーン樹脂などのシーリング材(目地材)や可とう性エポキシ樹脂など変形追従性の大きな材料を充填します。また、ひび割れに動きがない場合には、ポリマーセメントモルタルを充填する場合が多いです。

②鋼材が腐食している場合

鋼材が腐食している場合には、その原因として、中性化や塩害などが考えられます。この場合には、鋼材が露出するまでコンクリートをはつり、鋼材の錆落としを行い、鋼材の防錆処理した後、ポリマーセメントモルタルなどで断面修復をする必要があります。

4) その他工法

ひび割れに対するその他の補修工法としては、PC鋼材で締め付ける工法やシリコーン系やシラン系の浸透性吸水防止材による含浸材塗布工法などがあります。

(2)ひび割れ補強工法

ひび割れの補強工法は、ひび割れの発生によって生じたコンクリート構造物の耐力低下を回復させることを目的とし、長大スパンの部材で大きなひび割れ等が生じている部材では曲げ耐力の増大を図るため、引張応力を受ける部分に鋼材や炭素繊維シート等をエポキシ樹脂で接着する補強方法やコンクリートの増打ちを行い、部材断面を大きくする補強方法があります。

4-6. 疲労の補修・補強

疲労による劣化過程が進んでいる場合には、適切な補修・補強等の対策をとることが重要です。しかし、現状では劣化過程に応じた性能低下を定量的に評価する事が困難である為、各劣化状態のグレードによって想定される性能低下に照らし合わせて、安全を見込んだ対策を選定する必要があります。

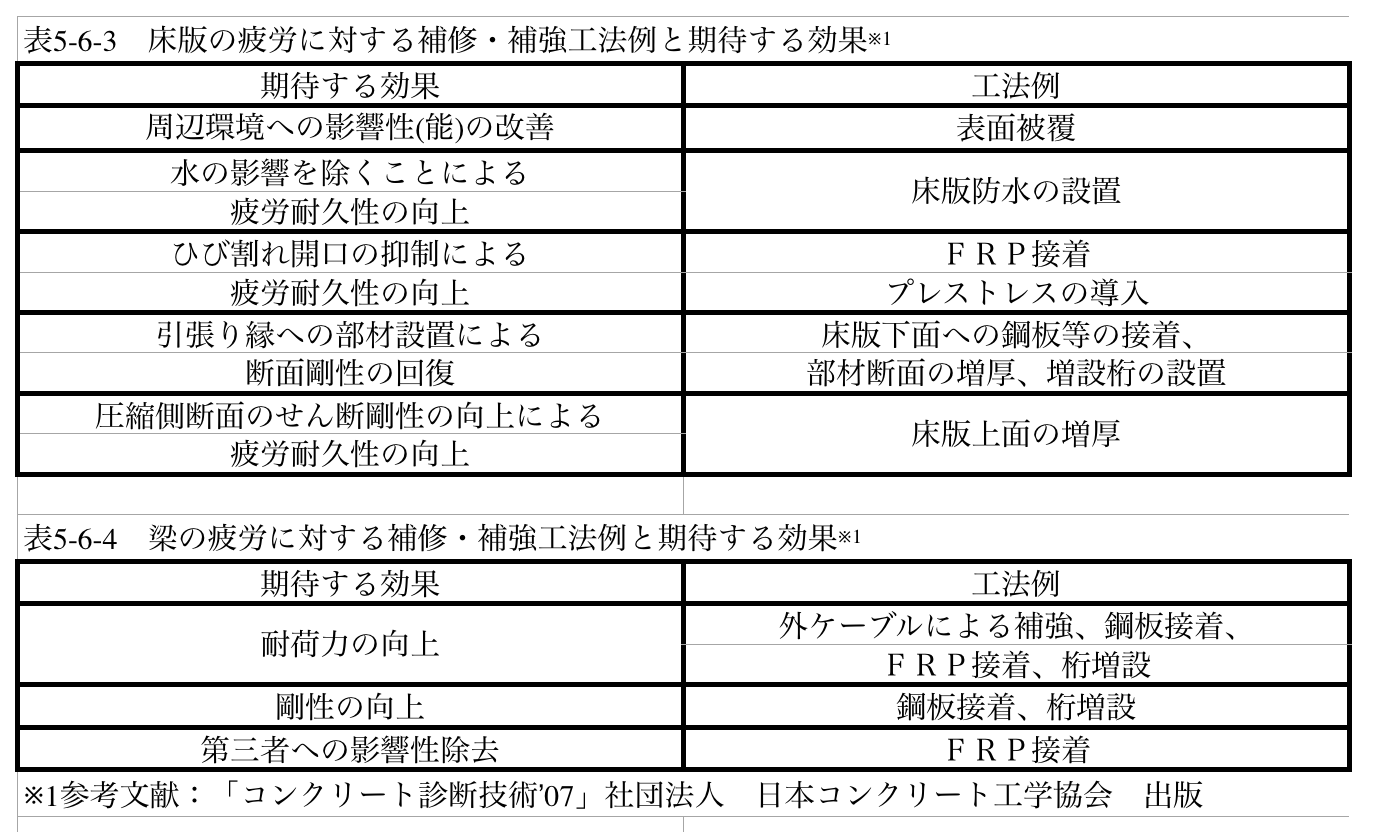

劣化状態のグレードに応じた対策は、表5-6-1および表5-6-2のように選定され、補修・補強によって期待する効果に対応する工法例を、表5-6-3および表5-6-4に示します。

各補修・補強工法の概要と、期待される効果は下記のようになります。

⑴表面被覆工法

コンクリート構造物の表面を樹脂系やポリマーセメント系の材料で被覆することにより、水分や炭酸ガス、酸素や塩分などの劣化因子を遮断して、劣化進行を抑制し、構造物の耐久性を向上させる工法。

⑵床版防水の設置(道路橋床版防水工法)

床版への水の流入または浸透を防止することによって、床版の耐久性向上を図る工法で、床版防水層及び排水設備で構成されています。表面被覆工法と同様に、劣化因子である水分や塩分等を防止する効果が期待できます。

⑶FRP(繊維強化プラスチック)接着(連続繊維シート接着工法)

コンクリート部材の引張応力や斜め引張応力作用面に、連続繊維を1方向あるいは2方向に配置してシート状にした補強材、あるいは現場で含浸接着剤を含浸・硬化させたFRPの連続繊維シートを接着して、既設部材と一体化させることにより、必要な性能の向上を図る工法。

ひび割れ拘束効果、耐荷性能の向上効果が期待できます。

⑷プレストレスの導入(外ケーブル工法)

緊張材をコンクリートの外部に配置し、定着部あるいは偏向部を介して部材に緊張力を与えることにより、必要な性能の向上を図る工法。

曲げおよびせん断補強を目的とする補強方法です。

⑸鋼板接着工法

コンクリート部材の引張応力作用面に鋼板を取り付け、鋼板とコンクリートの空隙に注入用接着剤を圧入し、一体化させることで必要な性能の向上を図る工法。

鋼板に引張り材としての効果を期待するもので、曲げおよびせん断補強に適用されます。

⑹断面の増厚(上面増厚工法および下面増圧工法)

上面増厚工法:

床版コンクリート上面を切削、研掃後、鋼繊維補強コンクリートを打設し、床版を増厚することで必要な性能の向上を図る床版上面増厚工法と、これに補強鉄筋を配置し必要な性能の向上を図る鉄筋補強上面増厚工法の総称。

主にRC床版の押抜きせん断に対する耐荷性能の向上を目的とし、中立軸の上昇に伴う曲げ耐力の向上も期待できます。

下面増厚工法:

主に床版下面に鉄筋などの補強材を配置し、増厚材料に付着性の高いモルタルを用いた左官仕上げ、もしくは吹付け施工することにより増厚し、一体化することで必要な性能の向上を図る工法。

主に曲げ耐力の向上を目的として実施されます。

⑺桁増設工法

既設桁の外側や内側に増設主桁を並列に設置し、新旧両主桁で荷重を分担させる工法。桁の増設で橋梁全体の剛性が上がり、作用応力度が低減して耐荷力が向上します。

5. 補修・補強後の維持管理

補修・補強を実施した後のコンクリート構造の維持管理においては、その補修や補強が何を目的にして施されたか、また補修・補強を行った時点での構造物の状態を詳細に記録しておくことが重要です。

特にコンクリートの補修においては、表面の劣化部分が被覆されたり修復されたことで、再度の劣化があった場合に劣化の兆候が分かりにくくなることが多いことに注意が必要です。

特に鉄筋腐食などの進行性劣化を補修した場合の補修後点検では、コンクリート内部での劣化の進行が外部から発見しにくくなっているため、わずかな変状であってもよく観察する必要があります。

外部にはっきりと変状が現れたときには、もう内部は致命的な状態になっている可能性もあります。

6. まとめ

この記事では、コンクリートの生じるひび割れの種類と原因を、比較的軽微な「進行性のないもの」と人間の病気のように時間とともに構造体を蝕み劣化させる「進行性のもの」に分類し、程度に応じた補修・補強対策までをまとめてご紹介しました。

繰り返しになりますが、コンクリートの構造物には多少のひび割れはほぼ必ず散見されます。

重要な事は、そのひび割れがどのような原因で生じたものであるかをしっかりと把握し、即対応が必要なものであるか、影響は小さく経過観察や軽微な補修で構わない程度のものであるかを見極めることです。

判断に迷った場合には、プロや有資格者の判断を仰ぐのが良いでしょう。