コンクリートは、建築土木工事の材料として広く使用されています。その強度や施工のしやすさ、コスト面からも建築・土木構造物の用途は幅広いです。コンクリートは、世界で水の次に使用されている材料です。その用途は、コンクリートの種類により様々です。一般構造用コンクリートは、建築や土木構造物用として使用します。

圧縮力には強いが引張り力には弱いため、コンクリート単体で使用するより、鉄筋を中に入れ鉄筋コンクリートとして使用されることが多いです。鉄筋で引張り力を受け、圧縮力・引張り力のどちらの力にも十分な強度を持たすことができます。

コンクリートは、ゆっくりと固まり1か月程度かけて必要な強度に達します。コンクリートの打設後、28日目の強度がそのコンクリートの強度となります。

ところで、皆さんもコンクリートは街中で良く目にすると思いますが、セメントを主な原料とした材料が他にあることを知っていますか。

例えば、セメントペーストやモルタルなどです。

実はあまり目立つ存在ではありませんが、使用用途などからもこの3つは違う材料なのです。

ここでは、セメントペースト、モルタル、コンクリートについての違いや特性、用途などについて詳しく説明していき、それぞれの違いや特性を比較することで、コンクリートとはどのようなものなのかを理解していただければと思います。

この記事でわかること

1. コンクリートとセメント、モルタルの違い

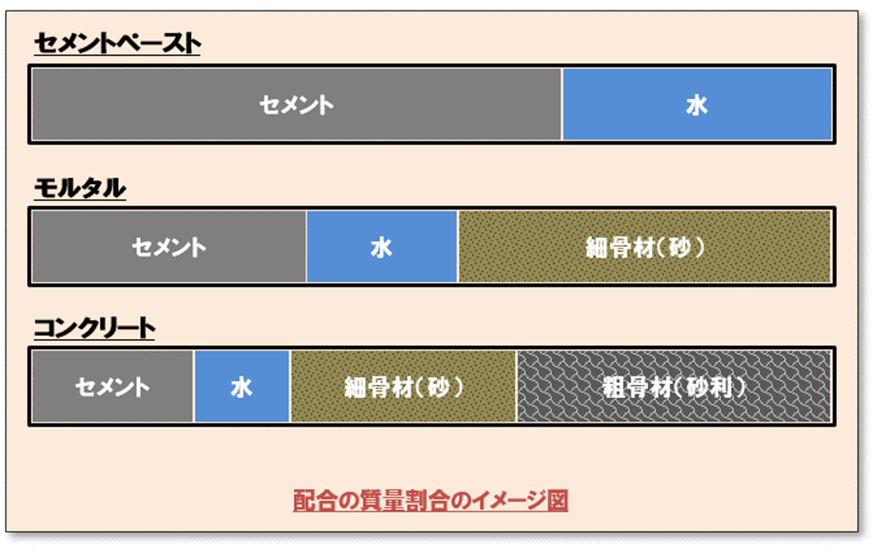

コンクリートの原材料は、セメント、水、砂・砂利などの骨材及び混和剤からなります。これらを目標とする強度や耐久性、施工性などに合わせて配合し製造します。

セメントペーストやモルタル、コンクリートは使用用途などにより、強度や流動性を考慮して設計されます。

その為、あくまで一例として各材料構成をイメージ図にしてみました。

ここから、セメントペースト、モルタル、コンクリートの特徴を解説していきます。

1-1. セメントペースト

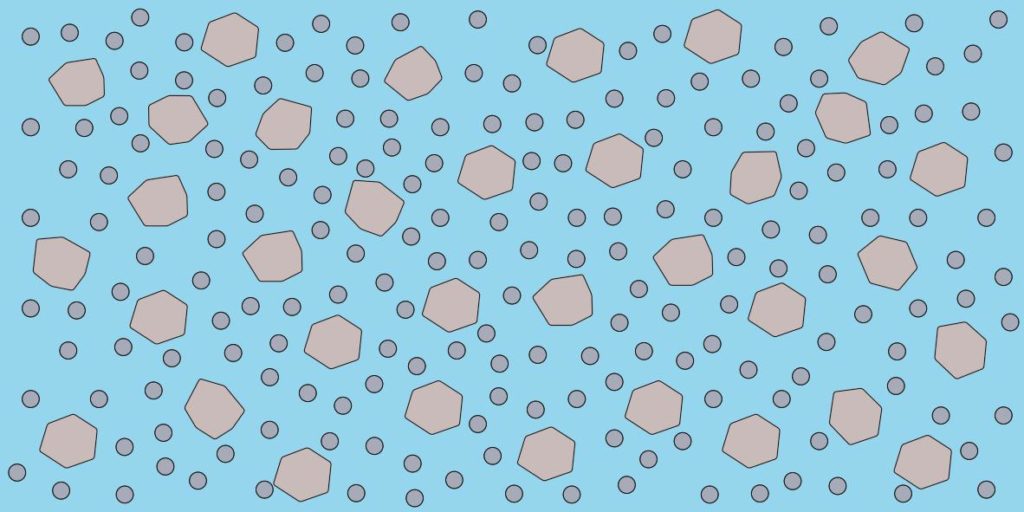

石灰系の粉末であるセメントと練り水を、均一になるよう練り混ぜたものをセメントペーストと呼び、モルタルやコンクリートを製造するうえでも、主となる材料のひとつとなります。

セメントは練り水と接した瞬間から反応が始まる為、一般的なミキサーで練混ぜた場合、セメントボールと呼ばれるセメントの塊が多数出来やすく、均一な品質にはなりにくい性質があります。

以上の理由などからもセメントペーストには、JIS規格(日本産業規格)など定められた規格や基準はありません。

セメントペーストの概念図

セメントペーストの使用用途

前で述べた様に発熱、収縮、コストの面からもセメントペーストを直接構造体として使用することは、現実的ではありません。

セメントペーストは、隙間充填剤や地盤改良、既成杭の周辺固定液としての活用が一般的です。

隙間充填剤はグラウト剤とも呼ばれ、膨張材などの混和材が混入された無収縮グラウト剤として狭い隙間やひび割れの充填剤として使用されています。

1-2. モルタル

モルタルとは、セメントペーストと、陸砂、山砂、砕砂などの細骨材、必要に応じて混和剤を練混ぜなどの手法によって各材料が分離の無い様に一体化させた材料の事です。

モルタルにもセメントペーストと同様に規格などは存在せず、強度に関しても明確な基準はなく配合設計についても、慣習配合と呼ばれるセメントと砂の容積によるものが一般的です。

モルタルの概念図

モルタルの使用用途

モルタルは普段あまり目立ちませんが、実は用途は多彩でいろいろな場所で使用されています。

ここでは、例をいくつかあげて紹介していきます。

①目地としての使用

ブロックやレンガを積み上げたり敷き詰める時の目地として使用したり、空洞を埋める目的で使用されます。

②接合材としての使用

壁や床などにタイルなどを張り付ける時の接合材(接着剤)として使用されます。

③補修材としての使用

コンクリートの欠けや、ひび割れが発生した場合、補修材としても使用されます。

大規模な補修が必要な場合や、構造物によってはその原因を特定する必要があるため、専門家による検査の後、症状に応じた特殊なモルタルを使用します。

④吹付材としての使用

崖や法面をコンクリートやモルタルで覆う工法を吹付工と呼びます。施工時にある程度の安定性が確保できる場合、崖面に対して施工します。

⑤コンクリート面の上塗りとして使用

壁の場合はクロスを貼ったり、床の場合はペンキを塗るなどの仕上げ施工が容易となります。

⑥断熱モルタルとしての使用

一般的な細骨材の変わりに軽量細骨材の使用や、微細な泡をモルタルに練り混むことで断熱効果を向上させたモルタルです。

建築物の内壁や天井面へ上塗りすることで、断熱効果の上昇や結露防止にもなります。

1-3. コンクリートとは

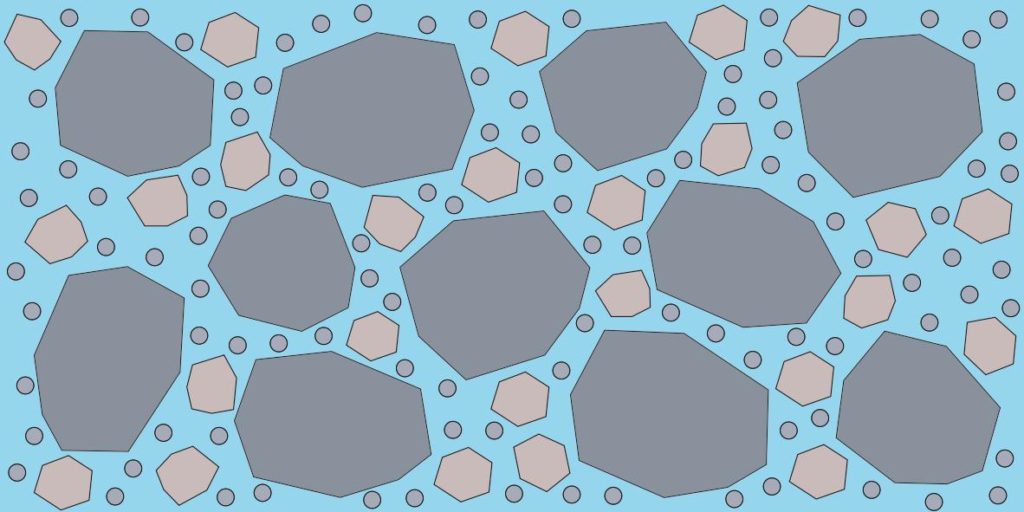

コンクリートとは、セメントペーストと細骨材(陸砂、山砂、砕砂など)、粗骨材(砂利、砕石など)、と混和剤を練混ぜて一体化した材料のことです。

コンクリートはJIS規格などをもとに、目標とする強度や流動性、耐久性、施工性などを考慮し配合設計します。

また、練混ぜ方法や練混ぜ時間も、JIS規格をもとに定められています。

コンクリートの概念図

コンクリートの使用用途と種類

一般的に最も使用されているコンクリートは普通コンクリートと呼ばれ、建築や土木の世界で構造体として使用されています。

しかしコンクリートには、普通コンクリート以外にもいくつか種類があり、目的によって使い分けられています。

以下に代表的なコンクリートの種類を紹介します。

①舗装コンクリート

舗装コンクリートとは、道路に使用されているアスファルトの代わりに使用されるコンクリートです。

アスファルト舗装と比較して、維持管理や耐久性の面で優れていますが、養生に時間を要することや、走行時の騒音などで不利となる部分も持ち合わせています。

普段良く目にする場所では、自衛隊が使用する戦車用道路や、航空機の駐機場、高速道路の料金所などがあります。

②軽量コンクリート

軽量コンクリートとは、コンクリート全体の重量を軽くする為に使用されています。

普通コンクリート単位容積質量が、約2.3t/m3~2.4t/m3であるのに対し、計量コンクリートは、使用する細骨材や粗骨材を軽量なものへと変更することで、約20%~30%近く軽量化出来ることから、S造(鉄骨造)の高層ビルでの床や屋上の防水押え、橋梁の床版などに使用されています。

また普通コンクリートに対して、熱伝導率が約半分とされており、断熱効果も高いと言われています。

③重量コンクリート

重量コンクリートとは、密度の重い骨材を使用して製造されるコンクリートです。

コンクリート自身の単位容積質量が2.5t/m3~3.6t/m3ある為、放射線を外部に漏らさない遮蔽性を高める働きがあり、原子力施設や放射線治療の設備がある病院などに使用されます。

④高強度コンクリート

高強度コンクリートとは、普通コンクリートよりも圧縮強度の高いコンクリートのことを示します。

土木学会では設計基準強度が、50~100N/㎜2、建築学会では設計基準強度36N/㎜2

を超えるものとされています。

圧縮強度が高いことから部材の断面を小さくしたり、梁のスパンを大きく確保できる利点とともに、構造物の長寿命化にも大きく関わってくることから、近年高層構造物や橋梁などにも幅広く使用されています。

⑤高流動コンクリート

高流動コンクリートとは、高い流動性を持ったコンクリートで材料分離抵抗性にも優れています。

締固めをしなくても型枠の隅々まで行きわたることから、自己充填コンクリートとも呼ばれることがあり、過密鉄筋で容易な締固めが困難な箇所でも、材料の分離が無く密実なコンクリートを施工する目的で開発されました。

⑥流動化コンクリート

流動化コンクリートとは、事前に練混ぜられた普通コンクリートに流動化剤と呼ばれる混和剤を添加することで、単位水量(練り水)の量を変えずに流動性を向上させることが出来るコンクリートです。

ポンプ車の圧送性改善や、施工作業の効率向上を目的としますが、流動性の保持は20分~30分なので、施工時には適切な計画を立てる必要があります。

2. コンクリートとモルタルに骨材を入れる理由

コンクリート中で強度の発現、すなわち化学反応により固まるのはセメントペーストで、モルタルやコンクリート中の骨材どうしをくっつける糊のような役目を持っています。

では、モルタルやコンクリートに入る骨材はどの様な役割があるのでしょう。

2-1. 発熱の抑制

セメントが水と反応して固まっていく化学反応を「水和反応」と言い、この反応過程でセメントペーストは発熱を起こします。

大量のセメントペーストは、内部に熱を溜め込み100℃近い高温になることもあるのです。

この様に内部が高温になると、外気と接触する部分は大きな温度差によってひび割れを起こします。

セメントと違い化学反応を起こさない骨材を入れることで、反応するセメントが占めている割合を減らすことが出来、全体の発熱量を減らすことが可能になるのです。

2-2. 収縮の抑制

セメントペーストは、化学反応で発した熱により内部の水分が徐々に無くなり全体の容積が小さくなり少量縮む現象を起こします。

これを乾燥収縮といいます。

また、セメントと水の容積に対し、硬化後のセメントペーストの容積が小さくなる為、硬化初期の段階でも縮む現象があり、これを自己収縮と呼びます。

このふたつの収縮は、セメントペーストに対して起こる現象で、どちらもコンクリートに有害なひび割れを発生させる原因となります。

骨材を入れると、特に粗骨材がセメントペーストの収縮を抑えることで全体の収縮量を抑制出来ます。

また、セメントペーストの量も少なくなることからも抑制につながるのです。

乾燥収縮量については、今から30年前ではセメント量が大きな影響を与える、すなわちセメント量が多いほど乾燥収縮量も大きくなると言われていました。

その後セメント量より練り水の量が多いほど乾燥収縮は大きくなるということが一般論となり、減水剤と呼ばれる混和剤を使用し練り水の量を減らすことで収縮によるひび割れを抑制してきました。

しかし現在では、乾燥収縮量に大きな影響を与えるのは、セメントや練り水より骨材であるという説が主流になりつつあります。

骨材の乾燥時の収縮量が最もコンクリートの乾燥収縮に影響を与えるということから収縮量の少ない骨材を使用することでコンクリート全体の収縮量を抑制するという考え方に変わって来ています。

2-3. コスト

コンクリートを構成している材料を価格別に見ると、一般的にはセメントの価格が最も高くなります。

すなわちセメントペーストだけで構造物を建設すると、とんでもなく高価となり、建設材料として気軽に使用することは出来ません。

また、発熱や乾燥収縮も大きくなり有害なひび割れが入るリスクも増えてしまいます。

3. コンクリートとアスファルトの違い

アスファルトとは:

アスファルトは原油を精製して作られます。原油の蒸留には大きく分けて二つあり、原油を直接加熱して蒸留する方法と、重質留分を減圧して蒸留する方法です。まず原油を直接加熱することでガソリン、灯油、軽油などわけます。それで残ったものを蒸留することによりアスファルト、重油などになります。

アスファルトはそれ単体で使用することはなく、砂利、砂と混ぜ合わせて使用します。混ぜ合わさったものがアスファルト舗装になります。しかし、ただ混ぜ合わせるのではなく温度が重要になります。工場から作られるときは160℃程度になるまで加熱します。この程度まで高温しないと取り扱うことができません。アスファルト舗装を施工したあとは約50℃になるまで養生をし、温度が下がりきった段階で道路を開放します。

このように、コンクリートとは使用する材料、製造方法、施工方法は全く異なります。使用用途を比較すればその違いが明確にお分りいただけるでしょう。

3-1. アスファルトの使用用途

主な使用用途は「アスファルト舗装」いわゆる道路です。

アスファルト舗装の構成ですが、表面から表層、基層、路盤、路床になっています。アスファルトは表層、基層に使用され、路盤、路床は砕石になります。車の交通量によって異なりますが、表層、基層の厚さは何十センチもあるわけではなく、それぞれ5㎝程度になります。

コンクリートに比べて耐久性は劣りますが安価で施工が早いというメリットがあるので、道路では主にアスファルトが使用されています。

それ以外には、ビルやマンションの屋上部分で防水シートの代わりに使用されています。防水目的では古代エジプト時代から使用されていたようです。

4. コンクリートの歴史

4-1. コンクリートの始まり

コンクリートの歴史は、なんと約9000年前に遡ります。イスラエルのティベリアス湖(ガリア湖)の南で発掘されたイフタフ遺跡の床スラブから発見されたものが最古とされています。

古代の人々は、石灰石を焼けば生石灰になる。石膏を焼けば焼石膏になる事を偶然に知ったのでしょう。たとえば火災の後の床が非常に硬くなっている事から気づくとか。薪を上手く燃やせば石灰石の分解温度910℃(常圧)を得るのは、そう難しくはなかったはずです。

生石灰に水を加えると消石灰になり、自然と空気中の炭酸ガスを吸収して元の炭酸カルシウム(石灰石)になり硬化します。石膏の焼成温度はさらに低く150℃以上で、無水石膏または半水石膏になり、これを水と練り混ぜて放置すると元の二水石膏になり硬化します。これらを現代では気硬性セメントと呼んでいます。しかし、これは水に長い時間曝されると、徐々に溶けてしまいます。

9000年前と言えばヨーロッパではやっと集団で狩りが、南アジアの一部では定住化農業生産が始まった頃で、その頃、気硬性モルタルを用いていたとは考えにくく、おそらく放射性年代測定方法の不確かさによるものだと考えられています。

周辺の歴史から考えられる時代は4500年から5500年前くらいではないかと思います。エジプトでピラミッドが建設されていた頃です。

エジプトのピラミッドには主として石膏が使われたと言われています。僅かに石灰と砂が含まれていますが、これはその混入利率のばらつきから偶然に混入したと考えられます。古代のエジプト人は、生石膏を水で練り、ペースト状にしたモルタルを、巨石を丸太から降ろし、移動して設置する際の滑剤として使ったのではないかと考えられています。

結果として、この気硬性モルタルが巨石の目地の役目を果たしたのではないでしょうか。その目地が現在まで残っているのはエジプトの乾燥した気候が影響したのでしょう。

ローマンコンクリートの登場

この石灰や石膏を使った技術は、その後紀元前8世紀に勃興した王政ローマ(都市国家)から紀元前27年に始まった帝政ローマ帝国によって、劇的に進化する事になります。ローマンコンクリートの登場です。

政治的に利用された神殿・コロセウム、都市国家に必要な上下水道インフラ、そしてすべての道はローマに続くと言わしめた交通インフラの整備で、ローマ帝国の世界征服に大いに貢献するのです。

イタリアは日本と同じ火山国です。ローマ人はこの火山灰にアルカリと水を混ぜると硬化する「ポゾラニックアッシュ」を偶然に発見したのです。

生石灰に水を加えると、水和発熱して水酸化カルシウム作ります。ポゾラニックアッシュはこの水酸化カルシウムと反応して非常に強固な硬化体を形成します。

これを現代では水硬性セメントと呼び、古代エジプト・イスラエルで用いられていた気硬性セメントと区別します。これは水に長く曝されても溶け出しません。それどころか、湿潤な環境ではさらにその強さと耐久性を向上させてゆくのです。

上の写真はパンテオンですが、これは現在の鉄筋コンクリート造ではありません。ローマンコンクリート造なのです。型を作り、それに丹念に流し込んで十分に養生して成形したものです。これを現在の技術・鉄筋コンクリートで建造した場合、3000年の耐久性を保証する事は、私のみならず皆さんも自身が持てないでしょう。

また、下の写真はまだローマで使用されているヴィルゴ水道です。紀元前19年に建設されたと言われています。まだ使用されている事を考えるとその耐久性は、きれいな水が潤沢に供される環境ではその耐久性は十分に証明されています。

下の写真はローマから南に延びるアッピア街道です。路面の石をモルタルで安定させたように見えます。基礎に砂利が敷き詰められ、その上にローマン コンクリートを打設し、その上に石を並べた構造です。この強固な道路インフラが、ローマ軍の兵站組織を強固にし、世界征服に続く道となったのです。

出典:アッピア街道

4-2.中世のコンクリート

しかし、この優れたローマン コンクリートは、ローマ帝国が滅亡に向かって歩み始めた約1400年以降、使われた形跡がありません。門外不出のまま滅亡したのでしょうか。

セメント・コンクリートの技術革新は、海洋国家戦略のイギリスに渡ります。1756年、エジーストン灯台を建設していたJohn Smeatonが海水に強いコンクリートを考案し、消石灰・火山灰・粘土を一緒に焼成するポルトランドセメントの原型を考案します。

その後イギリス リーズの煉瓦職人であったアスプジンが1824年の水硬性セメントの製法を発明し、特許を取得、それをポルトランドセメントと命名するまで、その歩みはなぜか止まってしまったのです。

4-3.近代のコンクリート

近代のコンクリートと呼ばれるコンクリート技術としての大きな進展は、イギリス・リーズの煉瓦積職人ジョセフ・アスプディンが、1824年に水硬性セメント製造方法について特許を取るまで待たなければなりませんでした。これが今日のセメントの主流である「ポルトランドセメント」です。つまり、近代コンクリートの技術が開花するまでにパンテオンから1700年の歳月を要したことになります。

ポルトランドセメントの発明から半世紀に満たない1867年、フランスのジェゼフ・モニエが鉄筋コンクリートの原型となる技術を開発。また、同じくフランスの天才フレシネーがプレストレストコンクリートの可能性について、初めてその考えを公にしたのが1930年のことです。

それらコンクリート構造物の技術開発には、コンクリートの「配合設計」が必要になります。コンクリートに必要な強度を発現させる配合技術がこの時代に発明されたことが、人類の住環境をここまで発展させたことは間違いない事実です。

また、配合設計が確立した後の大きな技術革新は、化学混和剤の開発でしょう。現在使われている化学混和剤は,1932年アメリカで松ヤニを主成分とするAE剤が使用されたことが始まりとされており、日本では、第二次世界大戦後の1948年にAE剤が、1950年代初頭にリグニンスルホン酸塩やオキシカルボン酸塩を主成分とする化学混和剤の技術がアメリカより導入され、生コンクリートのフレッシュ性状や硬化コンクリートの強度・耐久性を著しく改善しました。

日本における近代コンクリート

ここで、日本における近代コンクリートについて少し話をします。1949年(昭和24年)~1954年(昭和29年)は、生コンクリート会社が我が国で誕生した草創期と言われる時代です。

この時代に誕生した生コンクリートプラントは、固定式ミキサを使用したセントラルミキシングプラントとトラックミキサを使用したトランシットミキシングプラントが混在しており、生コンクリートの輸送では、1951年(昭和26年)に犬塚製作所が現在の生コン車の原形となった傾動式のトラックアジテータを、続いて1952年(昭和27年)には金剛製作所が水平ドラム式のトラックアジテータを開発しました。

1961年(昭和36年)頃までは、固定ミキサは全て傾胴形のチルチング(可傾式)ミキサでしたが、翌1962年(昭和37年)にはパン型強制練りミキサが、昭和50年代の後半に入ると強制練り2軸のパグミル型が登場し、これらのコンクリート製造設備と運搬設備の技術開発が、近代コンクリートの普及に繋がり、高度成長期におけるインフラ整備に貢献しました。

生コンクリート会社の草創期以降、普通コンクリート以外に流動化コンクリート、高流動コンクリート、高強度コンクリート、舗装コンクリート、軽量コンクリートそして高強度繊維補強コンクリート等の特殊なコンクリート技術の研究が進み、近代のコンクリートとして現在に至っています。

4-4.次世代のコンクリート

近年、コンクリートを用いた構造物を建設する場合、社会的な要求が大きく変わってきています。その一つがSDGs(持続可能な開発目標)に見られるように、環境問題や経済問題が社会の有り様として大きく注目されるようになってきています。

つまり、次世代のコンクリートは、地球や社会の持続可能性をキーワードにして開発されていくものと考えられます。ここでは、現在開発が行われている環境負荷低減型セメントと建設ロボットを使用したコンクリートについて説明します。

①環境負荷低減型セメント

国連の「環境と開発に関する委員会」が「Sustainable development」を初めて定義してから30年経過し、この間、人口が50億人から74億人に増えました。インフラ・建築物の建設のための素材であるセメントの生産量は、10億トンから46億トンに増加し、その結果、大量のCO2が排出されています。

コンクリートは、セメント、細骨材、粗骨材、混和剤および水で構成されます。このうち、セメントを製造する際に排出されるCO2量が圧倒的に多く、セメント1トンあたりの排出量が約750キログラムと、全体の99%を占めています。

地球温暖化防止対策の一環としてCO2削減を積極的に推進するためには、建物本体で低炭素化を図る必要があり、そのためCO2排出量が少ない低炭素セメントを用いたコンクリートが求められています。

日本では、このような背景のもと、NEDOプロジェクトにおいて大手ゼネコン7社と1大学の研究開発チームが、組織や業種の壁を乗り越えて連携し、高炉スラグをセメントと置換することで、エネルギー消費量とCO2排出量を従来セメントより6割以上も削減した「ECMセメント」の開発に成功しています。

また、カナダでは、最大15%の石灰石微粉末をセメントと置換したポルトランド石灰石セメントが規格化され、アメリカにおいても同様のセメントの製造が開発されています。

今後は、これら環境負荷低減型のセメントを使用したコンクリートが次世代コンクリートの主流となっていくものと思われます。

②建設ロボット・3Dプリンターコンクリート

今、海外では「コンクリート3Dプリンター」を使った「3Dコンストラクション」に挑戦する企業が増えています。インターネットで検索すると、そのプリント状況が放映されており、その技術進歩に驚くばかりです。

3Dプリンター建造物は、これまでの建設方法と比較して、コストが安く、工期が短く、作業に関わる人が少なくて済み、デザインに優れ、廃棄物が少ない、とメリットが多数あります。環境問題や経済問題が社会の有り様として大きく注目されている今日、コンクリート3Dプリンターの技術発展は必然的と言え、今後3Dプリンターを使用して造られたコンクリート構造物は益々増えていくでしょう。

コンクリート3Dプリンター

日本では、大林組、大成建設、前田建設が特殊なセメント系材料を用いた3Dプリンターを最近プレスリリースしましたが、まだ海外に比べれば実物件への導入は進んでいません。

理由としては、日本では地震大国で建物の強度に厳しいことと、建築基準法という規制があるため、建築物には使えないことが大きいでしょう。しかし、斬新で自由なデザインが可能な構造物が自動で製作できるので、インテリアや装飾的な用途で3Dプリンターの導入は進んでいくと予想されます。

5. コンクリートの製造方法

5-1. コンクリートの製造

セメントに水を加えて混ぜたものをセメントペーストと呼び、そのセメントペーストに細骨材(砂)を混ぜたものをモルタルと呼びます。

一方生コンクリートは、セメント、水、細骨材(砂)、粗骨材(砂利、砕石)、化学混和剤を練り混ぜて製造されます。

これら各材料の量は、目標強度や施工性、耐久性などを考慮し決定され、これを配合と呼びます。

一般的にまだ固まらないコンクリート(レディーミクストコンクリート)は、バッチャープラントが設置された生コン工場で製造し、アジテータトラックで現場まで輸送しますが、建設現場で直接製造する現場練りコンクリートも条件によって行われることがあります。

生コンプラント

現場練りコンクリートを使用する例としては、山中のダム工事など近隣に生コン工場が存在しない為、生コンの供給が不可能な場合などがあります。

その様な条件の現場で、大量のコンクリートを使用しなければならない場合は、バッチャープラントと同様な性能を持ち、かつ移動可能な「モバイルプラント」を現場に設置し生コンクリートを製造します。

モバイルプラント

5-2. 製造手順

一般的なバッチャープラントで、コンクリートを製造する為の設備は、

- 材料貯蔵設備

- 材料輸送設備

- 材料計量設備

- 材料練り混ぜ設備

の4つに分けることが出来ます。

①材料貯蔵設備

材料を一時的に貯蔵しておく設備です。セメントは品種別、製造メーカー別にセメントサイロに貯蔵されます。

細・粗骨材は骨材ヤードや骨材サイロに貯蔵されます。化学混和剤は、品種別、製造メーカー別にタンクに貯蔵します。水は、タンクに貯蔵します。

②材料輸送設備

貯蔵した各材料をバッチャープラント内貯蔵ビンへ輸送する設備です。

セメントは、バケットエレベーターや空気圧送を使用し、細・粗骨材はベルトコンベアにより輸送されます。水は、ポンプにより輸送されます。

③材料計量設備

貯蔵ビンの材料を電気式計量器(ロードセル)を使って計量します。化学混和剤は、ポンプにより直接計量器に送られます。

④材料練り混ぜ設備

各計量された材料はミキサーと呼ばれる練り混ぜ装置を使用し、材料が均等になるまで練り混ぜられます。

ミキサーの種類には、重力式、強制練り混ぜ式、連続式などがありますが、一般的なバッチャープラントでは、瞬発力の高い強制二軸式が設置されていることが多いようです。

練り混ぜ方法には、ほぼ同時に全材料を投入し練り混ぜる「一括練り」や、セメント・水と細骨材を先行練り後、粗骨材を後投入し練り上げる「SEC練り」、セメントを一次水、二次水で分割練りしたセメントペーストに、細骨材、粗骨材を投入し練り上げる「pMp製法」などがあります。

pmpプラント

5-3.プレキャストコンクリートの製造

現場に移動し組み立て・設置する目的で、専用の工場で製造した製品や、これを用いた工法をプレキャストコンクリートと言います。

一般的には型枠や鉄筋を組んだ後、そこに、まだ固まらないコンクリートを流し込んで蒸気などで養生し製品とする製造方法です。

また、ゼロスランプの硬いコンクリートに振動締固めを行い成型する、即脱製法などもあります。

パイルやポールなどを製造する場合は、型枠ごと高速回転させる遠心力により成型する製法が使われています。

6. コンクリートの施工手順

製造された生コンクリートは、一般的にはミキサー車に積み込まれて現場に運ばれ、型枠の中に流し込まれることでコンクリート構造物を形づくります。

しかし、ただ流し込めばよいわけではなく、良いコンクリート構造物を作るためには入念な準備と計画、正しい作業手順が必要です。

コンクリートの打設は以下のような手順で行われます。

- 打設前の打ち合わせ(打設計画)

- コンクリートの打設工法の選定

- コンクリートの打込み準備

- コンクリートの受け入れ検査

- コンクリートの打込み

- コンクリートの締固め(⑤⑥⑦は並行して行われます)

- コンクリートの仕上げ

6-1. コンクリートの打設工法

コンクリートの打設工法は、主にコンクリートポンプによる打設とコンクリートバケットによる打設の2種類に分かれます。

コンクリートポンプによる打設は、ポンプ車に荷卸しされた生コンクリートに圧力をかけて、配管を経由して送り出す方法で、様々な性能や大きさのコンクリートポンプ車がある現在では主流の工法となっています。

コンクリートポンプ車について詳しくはこちらの記事をどうぞ。

“コンクリートポンプ車の仕組みと役割”

一方、コンクリートバケットは比較的小規模の打設や固練りのコンクリートを使用する際に用いられます。

6-2. コンクリートの打設準備

コンクリートの打設前には、様々な確認・準備作業が行われます。

まず、鉄筋のかぶり厚さがきちんと確保されているか、図面通りの配筋や埋め込み金物、設備配管などの位置になっているかなどが確認されます。

そして、型枠内に木片やごみなどの異物があれば取り除き、型枠が乾燥しているようであれば散水を行います。

生コンクリートが現場に到着すると、荷卸しの際に品質が規格通りであるか受入検査が行われます。

主な受入検査としては、生コンクリートの軟らかさを確認するスランプ試験、含まれる空気量を測定する空気量試験、鉄筋の錆びのもとになる塩化物量の含有量を測定する塩化物試験、固まった後の強度を確認するための試験体を取る作業などがあります。

6-3. コンクリートの打ち込み、締固め

コンクリートの打ち込みは、材料の分離や打ち込み高さ、打ち重ね時間などに留意して行われます。

材料分離は充填不良(ジャンカ)やひび割れの原因となり、また打ち重ね時間が空きすぎると先に打ち込んだコンクリートと後から打込んだコンクリートが一体化せず打ち継ぎ(コールドジョイント)が生じてしまいます。

打ち込んだコンクリートは振動をかけて締め固めることで型枠の隅々に充填し、密実な良いコンクリート構造物になります。

締固めには一般的に棒状振動機(バイブレーター)や型枠振動機、突き棒を用いて行われます。

締固め作業の際には、ジャンカや空隙などの充填不良、コールドジョイントが生じないように意識することが重要です。

6-4. コンクリートの仕上げ

打ち込まれたコンクリートは、最後に表面の凹凸をコテなどで均し、奇麗な表面に仕上げられます。

金ゴテなどで強固に締め固められることでコンクリート表面は非常に緻密な組織になり、劣化しにくい耐久性に富む構造物になります。

コンクリートの打設手順については「コンクリートの打設手順の解説」こちらの記事で詳細を解説しているので参考にしてください。

7. コンクリートの耐久性と寿命

元来強固な材料であるコンクリートは、かつてはメンテナンスフリーで半永久的な寿命を持つと考えられていました。これが、俗にいう“コンクリート神話”と呼ばれるものです。

しかし、コンクリート製造と施工技術が急速に発展し、大量に工事が行われるようになるとそれまで思いもよらなかった原因によりその神話が崩壊していきました。

7-1. 高度成長期のコンクリート早期劣化

日本における高度経済成長期には、コンクリートによるインフラ構造物や建築物がかつてない勢いで大量施工されていきました。

コンクリート工事の急速な需要拡大は使用材料と施工の品質低下を招き、塩分の除去が不十分な海砂の使用問題や、いわゆる“シャブコン”と呼ばれる「加水」された生コンの使用などによって、全国各地で構造物の早期劣化が次々と起こったのです。

さらに、設計当時にはほとんど知られていなかったアルカリ骨材反応というコンクリートの劣化現象も明らかになりました。これらのことは1984年にNHKの報道特集「コンクリートクライシス」に取り上げられ、コンクリートの劣化の問題が社会問題へ発展したのです。

しかし、現在ではコンクリートに用いられる原材料規格や基準の厳格化と施工品質の向上によって、かつてのような30年を持たずに早期劣化、ということはなくコンクリート構造物の寿命は確実に伸びています。

7-2. コンクリートの寿命は

建築物の設計に際しては、計画供用期間という考え方が用いられます。

コンクリート構造物の寿命は、一般的に内部の鉄筋に錆が生じて劣化が進行する状態を指します。

計画供用期間とは、大規模な修繕を必要とせずに、鉄筋腐食やコンクリートに重大な劣化が生じないことが予定できる期間の目安で、用いられるコンクリートの設計基準強度と計画供用期間の間には、下の表のような関係があります。

表5.計画供用期間

|

計画供用期間の級 |

計画供用期間 |

設計基準強度(N/mm2) |

|---|---|---|

|

短期 |

およそ30年 |

18 |

|

標準 |

およそ65年 |

24 |

|

長期 |

およそ100年 |

30 |

|

超長期 |

およそ200年 |

36(1) |

注(1):かぶり厚さを10mm増やした場合は、30N/mm2とすることができる

この表の“短期”においても、決して30年で耐久性に重大な支障をきたすというわけではなく、適切に維持管理することで倍の60年以上の耐用年数を持つことができます。

7-3. コンクリートの寿命を短くする要因と対策

前述のように、コンクリートの寿命は内部の鉄筋が腐食し、劣化が進行していくことを指します。

コンクリートにひび割れが無く、健全な状態であれば内部の鉄筋はコンクリートのアルカリ性に保護されて腐食することはありません。

しかし、ひび割れによって水と酸素が浸透したり、コンクリート表面から浸透した炭酸ガスが非常に長い時間をかけてコンクリートのアルカリ性を低下させる現象(中性化)によって鉄筋に腐食が発生します。

つまり、コンクリートの寿命を延ばすには発生したひび割れを修復し、水や酸素、炭酸ガスといった劣化因子が外部から侵入するのを遮断することが重要です。

ひび割れの補修や劣化因子の遮断技術には様々な手法がありますが、今後はコンクリート自身が自動的にひび割れを治癒する自己治癒コンクリート技術や、錆びて劣化してしまう鉄筋の代わりに錆を生じない繊維と樹脂の複合材料の活用などが広く用いられるようになるでしょう。

参考リンク:炭素繊維複合材ケーブルを使用したプレキャスト PC 床版 「CFCC スラブ」を開発しました(東京製鋼株式会社)

7-4. コンクリートの延命措置

では、ひび割れや中性化によって鉄筋に腐食を生じてしまったコンクリート構造はどうすれば良いのでしょうか?

そのまま放置すれば鉄筋の腐食は進行し、錆びの膨張圧で更にコンクリートにはひび割れが生じて、加速度的に劣化は進んでいきます。

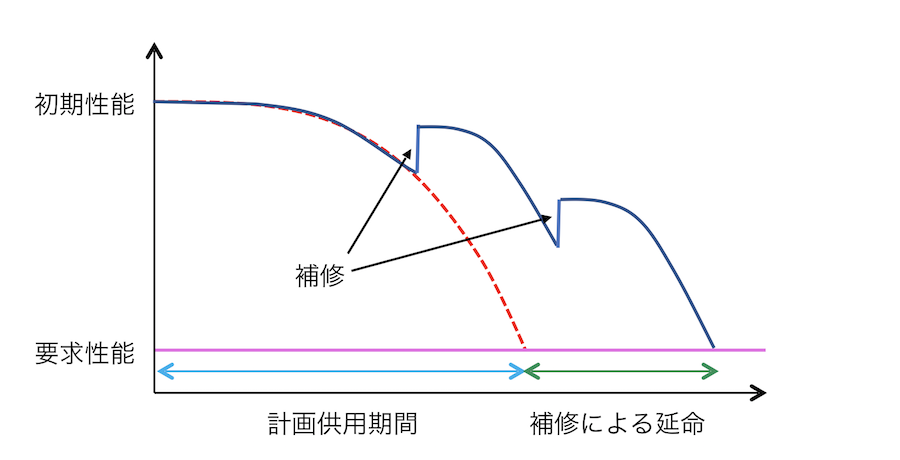

コンクリートは時間とともに劣化が進み、補修などによってもその性能が元に戻ることはありません。しかし、補修によって性能レベルをある程度回復させ、延命させることは可能です。

経過年数と性能の低下

鉄筋に腐食を生じたコンクリート構造物は、以下のような措置を取ることで劣化の進行を食い止め、延命させることができます。

鉄筋の防錆

腐食した鉄筋の錆を落とし、防錆材を塗布します。鉄筋の錆がひどく、断面の減少が著しい場合は、鉄筋を交換する必要があります。

中性化したコンクリートの処置

コンクリートの中性化が鉄筋位置まで達している場合は、アルカリ性を復活させないと再び鉄筋に腐食が生じます。その場合は中性化したコンクリートを除去し、新しいコンクリートで打ち換えたり断面補修モルタルで復旧するなどの対策が取られます。

外部からの劣化因子の遮断

鉄筋の錆除去と防錆処理が完了したら、ひび割れを補修し、コンクリート表面を専用の塗料や補修材料で被覆します。

このことで外部からの劣化因子の浸入を遮断し、再劣化を防ぎます。

また、抜本的な対策としては、鉄筋に防食電流という電流を流すことで電気化学的に鉄筋の腐食を止める電気防食という工法もあります。

どのような対策を取るにしても劣化の状態を正しく把握し、その構造物に期待する残りの供用年数と補修によって延命される見込み年数を照らし合わせたうえで取るべき対策(場合によっては供用停止や解体、更新)を考慮することが重要です。

8. コンクリートに関する検査・調査方法

8-1.中性化試験

中性化試験の方法は、はつり法、コア法、小径コア法、ドリル法の4つに分類されます。中性化は、コンクリート表面から内部に向かってアルカリ性を失っていく現象です。アルカリ性を調べる方法としては、フェノールフタレイン1%エタノール溶液を噴霧し、赤紫色に呈色した部分を中性化していない部分と判定します。

1)はつり法

はつり法は、特定した測定個所の部位を電動ピックなどで鉄筋の位置まではつり、フェノールフタレイン1%エタノール溶液をはつりした部位に噴霧して中性化深さを測定します。

2)コア法

コア法は、測定個所の部位からφ50~100㎜のコアを採取した後、そのコアを割裂し断面にフェノールフタレイン1%エチルアルコール溶液を噴霧して中性化深さを測定します。

3)小径コア法

小径コア法は、コア法と作業手順は同様ですが、採取するコアの大きさがφ25㎜程度と小く、構造物へ与える損傷を少なくできるなどのメリットがあります。

4)ドリル法

ドリル法は、試験紙にフェノールフタレイン1%エチルアルコール溶液を染み込ませ、壁面にφ10㎜程度を電動ドリルで削孔し、試験紙をゆっくり回転させながら落下した削孔粉を捕集します。削孔粉が赤紫色に変色したら削孔を停止し中性化深さを測定します。

8-2.耐久性試験

1)凍結融解試験

コンクリートの耐凍害性の評価は、凍結融解試験方法(JIS A 1148)に定める水中凍結融解

試験方法(A法)と気中凍結水中融解試験方法(B法)の2種類の試験方法があり、凍結と融解を300サイクル繰り返し行い、相対動弾性係数と質量減少率を算出し評価します。

また、一般的にA法はB法より厳しい条件と言われており、適用に当たっては対象となるコンクリートが使用される構造物と水の接触条件を考慮して決めます。

2)塩分浸透試験

コンクリートの塩害は、コンクリート中の鋼材を腐食させ、かぶりコンクリートを剥離させる現象を引き起こします。塩害の原因として考えられるのが、あらかじめコンクリートの使用材料に含有されている場合と、外部からコンクリート中に侵入してくる場合の2種類が考えられます。

塩化物イオンの拡散係数試験には、以下の方法があります。

- 浸漬法による見掛けの拡散係数

- 電気泳動法による実効拡散係数試験方法

3)促進中性化試験

促進中性化試験は、温度20±2℃、相対湿度60±5%、CO2濃度5±0.2%の環境条件において、強制的にコンクリートの中性化を促進させる試験です。促進させたコンクリートは、中性化試験と同様にフェノールフタレイン1%エタノール溶液を噴霧して、中性化深さを測定します。

4)アルカリシリカ反応性試験

アルカリシリカ反応性試験の方法には、化学法とモルタルバー法などがあります。化学法は、アルカリに対する骨材の潜在的な反応性を科学的に試験し、モルタルバー法は、モルタルの長さ変化を測定することにより骨材の潜在的な反応性を試験します。

化学法はJIS A 1145より、アルカリ濃度減少量Rcと溶解シリカ量Scから骨材の反応性を判定します。化学法の判定は以下によります。

- Scが10mmol/L以上、Rcが700mmol/L 未満の範囲で、Sc がRc 未満となった場合を「無害」と判定し、Sc がRc以上となった場合を「無害でない」と判定する。

- Scが10mmol/L未満、Rcが700mmol/L 未満の場合、「無害」と判定する。

- Rcが700mmol/L 以上の場合は判定しない。

モルタルバー法はJIS A 1146より、規定されたモルタルの配合で40㎜×40㎜×160㎜の供試体を作製し、ダイヤルゲージ方法にて長さ変化の測定を26週まで行い、その膨張量により判定します。モルタルバー法の判定は以下によります。

測定材齢26週の平均膨張率が、

- 0.100%未満の場合は「無害」と判定する。

- 0.100%以上の場合は「無害でない」と判定する。

8-3. スランプ試験

スランプ試験は、コンクリートが固まる前の軟らかさや流動性の程度を示す試験です。このスランプ値が大きいほど、軟らかいコンクリートになり、流動性が高いコンクリートとなりなります。

試験方法はJIS A1101より、スランプ台板の中央に高さ30㎝のスランプコーンを置き、生コンクリートをほぼ等しい量の3層に分けて詰め、突き棒で1層25回均一に突きます。詰めたコンクリートの上面をコテで均した後、スランプコーンを2~3秒で垂直に静かに引き上げコンクリートの中央部が30㎝から何㎝下がったかを0.5㎝単位で測定します。

下がった値が大きいほどスランプ値は大きくなり、一般に建築工事で使用するスランプ値は15㎝~18㎝が多く用いられ、土木工事では5㎝~12㎝の硬めのコンクリートが使用されます。

8-4. 圧縮強度試験

コンクリートの圧縮強度は、生コンクリートが硬化後にどれだけの力(重さ)に耐えられるかを示したものです。

試験方法はJIS A 1108より、アムスラーと呼ばれる耐圧試験機で円柱状のコンクリート供試体に圧縮力を加えて試験をします。圧縮強度(N/mm2)は、供試体が破壊するまでに試験機が示した最大荷重(N)を供試体の断面積(mm2)で除して求めます。

一般にコンクリート構造物の強度は水中養生(20±2℃)をした管理材齢28日の圧縮強度を基準としており、圧縮強度試験は実際に求めることが困難なコンクリート構造物の強度を円柱状の供試体で推定する試験です。

8-5.単位水量試験

生コンクリートの品質検査には、スランプ、空気量、コンクリート温度、塩化物含有量試験と合わせて生コン1m3あたりの水量を推定する単位水量試験があります。

単位水量試験の方法は多数ありますが、どの方法も測定誤差は±10kg/㎥以下です。この測定誤差には以下の様々な要因が考えられます。

- セメントの密度及び骨材の密度・吸水率、過大・過小粒による変動

- コンクリート製造時における計量値の誤差による変動

- コンクリートを試験試料とする方法の場合、試料採取時における粗骨材量の差による変動

- 測定方法によっては、測定者の経験や熟練度による変動が生じる

- 測定機器の校正による変動

単位水量試験の主な方法と測定原理を以下に示します。

① 加熱乾燥法

加熱乾燥法は、試料を加熱乾燥させ乾燥前と後の減少量から試料中の水分量を測定し、単位水量を推定する方法です。測定器は、電子レンジや高温乾燥炉、減圧乾燥装置などがあり、20分~30分程度の測定時間を要します。

② 単位容積質量法

単位容積質量法には、エアメータ法と水中質量法の2種類の試験方法があります。エアメータ法は、実測の空気量試験値と単位容積質量から標準配合上の単位容積質量を比較して

コンクリート中の水量の変化を推定する方法で、測定時間5分程度の迅速な方法です。

また、水中質量法はコンクリートの気中質量と水中質量から体積を求め単位水量を推定する方法で、測定時間は15分程度だが測定作業には熟練を要します。

③ 静電容量法

静電容量法は、モルタルの水分とその静電容量には高い相関関係があり、モルタルの静電容量を機械で測定することから単位水量を推定する方法です。静電容量法の機械としては生コン水分計(株式会社ケット科学研究所)があり測定作業は簡便ですが、試料となるモルタルは生コンクリートをウェットスクリーニングし準備する必要があるため、全体の測定時間は15分程度を要します。

参考:生コンクリートの単位水量試験の概要と5つの試験方法を解説

9. 劣化事象と劣化要因、補修について

コンクリートの変状種類は大別すると、「初期欠陥」、「経年劣化」、「構造的変状」の3つに分類することができます。また、コンクリート構造物における変状は、一般的に各種の変状が複合して生じており、単純なものではありません。ここでは変状の種類と主な複合的要因による劣化事象について説明します。

9-1. 初期欠陥

初期欠陥の主なものとしては、

- 豆板(ジャンカ)

- コールドジョイント

- 内部欠陥

- 砂すじ

- 表面気泡(あばた)

があり、それぞれの定義と発生要因は下記のとおりです。

①豆板(ジャンカ)

1)定義

豆板とは、打設されたコンクリートの一部がセメントペースト、モルタルの廻りが悪く粗骨材が多く集まってできた空隙の多い構造物の不良部分をいい、「ジャンカ」ともいわれる。

2)発生要因

豆板は、コンクリートを打設するときの材料の分離、締固め不足、型枠下端からのペースト漏れなどによって生じる。

3)補修

豆板が発生した部分は、炭酸ガスや水分を遮断する能力が低いため中性化の進行が早く、早急に補修をすることが望まれます。

豆板の程度と補修の方法は、以下の表を参考として下さい。

②コールドジョイント

1)定義

コールドジョイントは、設計段階で考慮する打継ぎ目とは異なり、コンクリートを打重ねる時間の間隔が過ぎて打設した場合に、前に打ち込まれたコンクリートの上に後から重ねて打ち込まれたコンクリートが一体化しない状態となって、打重ねた部分に不連続な面が生じることをいう。この面のコンクリートは脆弱であり、ひび割れが生じていることが多く、構造物の耐力、耐久性、水密性を低下させる原因となる。

2)発生要因

コールドジョイントの発生は、前に打ち込まれたコンクリートの硬化程度が最大の発生要因であり、この硬化程度は、コンクリートの配合、温度、湿度等の環境条件、養生方法、コンクリートの練混ぜから打込み終了までの製造および運搬、打込みおよび締固め等の施工方法の影響を受ける。

3)補修

コールドジョイントが発生した部分も、豆板の部分と同様に炭酸ガスや水分を遮断する能力が低いため劣化の進行が早く、早急に補修をすることが望まれます。

程度の軽いコールドジョイント(色違いがあるがはっきり縁の切れていないもの)は、打ち継ぎ部分にポリマーセメントペーストを刷毛塗りして処置します。

はっきり縁切れしているようなひどいコールドジョイントは、縁切れ部分をUカット(幅10~20mm程度のU字に溝彫り)し、内部をシーリング材などで充填します。

③内部欠陥

1)定義

内部欠陥とは、トンネル構造物における覆工コンクリートの背面空洞やPC構造物におけるシース管内の空洞、建築物のタイル仕上げやモルタル塗仕上げを施した場合にコンクリートとモルタルとの界面浮き・剥離あるいはコンクリートとタイル張付けモルタルとの界面浮き・剥離などでコンクリート構造物の内部に生じた豆板や空洞のことをいう。

2)発生要因

コンクリート内部に生じる豆板や空洞は施工不良に主な原因があり、鉄筋の腐食、水密性およびコンクリート構造物の維持管理上の問題となる。空洞が生じる施工不良には材料分離の生じやすいコンクリートの打設、締固め不足、型枠からのペースト、モルタル等の漏れなどが挙げられる。

④砂すじ

1)定義

砂すじは、せき板に接するコンクリート表面にコンクリート中の水分が分離して外部に流れ出す場合に生じ、コンクリート表面に細骨材が縞状に露出したもので、ブリーディングの多いコンクリートに生じる。

2)発生要因

砂すじはブリーディングの多いコンクリートの浮き水を取り除かないで打ち足した場合や軟練りコンクリートを過度に締め固めた場合に発生する。

3)補修

砂すじ自体はコンクリートの耐久性に影響を及ぼさないため、特に補修の必要はありませんが、打ち放し仕上げなどで美観上の問題がある場合は、補修したい部分をワイヤーブラシなどでケレンして、ポリマーセメントペーストなどを塗布する方法が適します。

⑤表面気泡(あばた)

1)定義

表面気泡は、せき板に接するコンクリート表面にコンクリート打込み時に巻き込んだ空気あるいはエントラップドエアがなくならずに残って露出し硬化したもので、あばたともいう。

2)発生要因

コンクリート構造物を施工する際に傾斜を有する型枠面をもつ場合などでは、十分な締固めを行っても材料分離した余剰水や空気泡により、型枠脱型後にコンクリート構造物の表面に水泡や空気泡が発生する場合が多い。また、型枠面の傾斜の他にコンクリートの凝結時間、締固め方法が挙げられる。

3)補修

コンクリート表面には打設時に抜けきれなかった空気泡は必ず現れるもので、一般的には耐久性上の問題はありませんが、過度の表面気泡や、水分とセメントペーストのみが寄り集まって硬化したスポンジ状の部分は強度や中性化への耐久性が低下することがあります。

そのような場合は、表面気泡を生じた部分にポリマーセメントペーストやポリマーセメントモルタルなどを塗布して被覆する補修が適します。

9-2. 経年劣化

経年劣化としては、

- ひび割れ・浮き・剥落

- 錆汁

- エフロレッセンス

- 汚れ(変色)

- すりへり

があります。

①ひび割れ・浮き・剥落

コンクリートは本質的にぜい性材料であり、鉄筋コンクリート構造物のひび割れは宿命的なものと考えられる。

しかし、コンクリートのひび割れはすべてが問題というわけではなく、構造物にもたらす障害によって有害なものと無害なものに区別される。最も身近な問題は、部材を貫通するひび割れからの漏水であり、そのほかに過度のたわみの原因となるもの、美観上問題となるもの、耐久性上有害であるものなどが挙げられる。

なお、浮き・剥離は、かぶり厚さが比較的少ない場合に鉄筋腐食によってコンクリート片が押し出された状態であり、剥落はこのコンクリート片が落ちた後の状態を示すものと考えられる。

②錆汁

錆汁はエフロレッセンスなどと同様にコンクリートの表面を汚染し美観上の問題が生じるが、鉄筋の腐食により発生している場合が多く、注意しなければならない変状の一つである。

コンクリートの表面の錆汁は2つに大別され、一つはコンクリートの近傍の鋼材が腐食し、その錆が雨水などとともにコンクリートの表面に流れでたもの、もう一つはコンクリート中の鉄筋や重量コンクリートで骨材として使用する鉄鉱石などが腐食して生じる場合がある。

参考:コンクリートの錆汁(さびじる)を発生させる3つの要因と補修方法

③エフロレッセンス

エフロレッセンスは白華、白華現象とも称され、一般にコンクリートやレンガなどの表面の析出物や析出することを指す。エフロレッセンスは錆汁などと同様にコンクリートの表面を汚染し美観上の問題が生じるが析出物そのものが構造物の信頼性を損なうことは少ない。しかし、コンクリートの変質や劣化の結果として発生していることが多いので注意を要する変状の一つである。

エフロレッセンスは一次エフロレッセンスと二次エフロレッセンスに分けることができ、一次エフロレッセンスは混練水など元来コンクリートにあった水分がコンクリートの表面で蒸発することなどにより生成するもので、一面が白く見えるようになることが多い。二次エフロレッセンスは、雨水、地下水、養生水など外部の水がコンクリートに侵入したりコンクリートの表面を移動し、表面で乾燥などの作用を受けて生成する。

④汚れ(変色)

コンクリートの汚れは表面の荒れ具合に関わるもの、表面の付着物によるもの、コンクリートそのものの変色によるものに分類できる。コンクリートの汚れは表面を汚染し美観上の問題のみならず、強度特性などその他のコンクリートの性能が影響を受けている場合もあるため、他の変状の観察などと併せ十分な検討が必要である。

表面に他の物質が付着して生じる汚れのうち、エフロレッセンスや錆汁以外によく観察されるのは、黒色の付着物による汚れである。この黒色の付着物は、一般にかびと呼ばれる真菌類が繁殖し、これらの微生物はいずれも死滅すると炭化し黒い汚れとなる。微生物の種類によっては茶色となることもある。

⑤すりへり

コンクリートのすりへりには、交通車両の走行による舗装路面のすりへり、人や物の移動による床面のすりへり、ダム・水路構造物にみられる砂礫やキャビテーションなどによるすりへり、あるいは氷海域での海氷などによる構造物のすりへりなどがある。

すりへりの進行は3段階に表わすことができ、第1段階として表面に近い微細粒子の多いモルタル層がすりへる。第2段階は表層部(モルタル層)がすりへった後、粗骨材が露出し粗骨材自体のすりへりが発生する。更に進行すると第3段階として粗骨材の剥離が発生する。

参考:コンクリートのすりへり(摩耗)とは|その原因と特徴を徹底解説

9-3. 構造的変状

構造的変状には、

- たわみ

- 変形

- 振動

があります。

①たわみ

高強度の鉄筋やコンクリートの使用とともに鉄筋コンクリート部材はますますスレンダーなものが採用されるようになり、変形が生じやすい構造となっている。このような場合、曲げ部材では荷重作用下におけるたわみの程度が重要視されている。

荷重作用下による梁のたわみは短期間の荷重と長期間の荷重では、たわみは長期間の持続荷重が作用する場合には弾性たわみにコンクリートのクリープによるたわみが加算され大きなものとなる。そのほか、温度変化、乾燥収縮によるたわみも生じることがある。

②変形

変形は、コンクリート構造物に何らかの外力が作用して変形する場合とコンクリートの性質により変形する場合の2通りがある。外力が作用した場合にコンクリート構造物の部材に生じる断面力には軸力、曲げモーメント、せん断力、ねじりモーメントの4種類がある。

また、コンクリートの性質による変形は、コンクリートの硬化過程におけるセメントの水和反応によって生じる水和発熱や日射、火災などの温度上昇による膨張、更には自己収縮、乾燥収縮、クリープによるものがある。

③振動

既往の振動に関する研究では、コンクリートの打設中および養生中の振動による影響はほとんどないとするものが多く、打設中に振動を受ける場合は振動が締固め作用となり、強度が増進するとしているものもある。

また、同様にコンクリート構造物の施工中あるいは施工後に発破による振動を受ける場合は、その発破振動が近接して大きな振動でない限り影響はないとの報告もあり、現在の振動公害を規制したレベルではほとんど問題になることはないとされている。

しかし、振動が健全なコンクリート構造物に影響を与えないとしても構造物にひび割れや耐久性低下が生じている場合には人、車両、鉄道などが通行あるいは載荷されることで振動が生じ、場合によっては疲労劣化を助長してしまう可能性もある。

9-4. 複合的要因による劣化事象

主な複合的要因としては、

- 中性化

- 塩害

- アルカリシリカ反応

- 凍害

- 化学的腐食

- 疲労

- 風化・老化

- 火災

があります。それぞれの劣化の機構は下記のとおりです。

①中性化

中性化は大気中の二酸化炭素がコンクリート内に侵入し炭酸化反応を起こすことによって細孔溶液の㏗が低下する現象である。

これにより、コンクリート内部の鋼材に腐食の可能性が生じ、鋼材腐食の進行により、ひび割れの発生、かぶりの剥離・剥落、鋼材の断面欠損による耐荷力の低下等、構造物あるいは部材の性能低下が生じる。

また中性化は水和物の変質と細孔構造の変化を伴うため、鋼材の腐食だけではなくコンクリートの強度変化などを引き起こす可能性もある。このため、中性化の進行は鉄筋コンクリート構造物の耐久性にとって重要である。

②塩害

塩害とはコンクリート中の鋼材の腐食が塩化物イオンの存在により促進され、腐食生成物の体積膨張がコンクリートにひび割れや剥離を引き起こしたり、鋼材の断面減少などを伴うことにより、構造物の性能が低下し構造物が所定の機能を果たすことができなくなる現象である。

このような劣化を促進する塩化物イオンは、海水や凍結防止剤のように構造物の外部環境から供給される場合とコンクリート製造時に材料から供給される場合とがある。

参考:コンクリートに塩害が発生するメカニズムとは?対策と対処法も

③アルカリシリカ反応

セメントに含有されるアルカリは、セメントの水和反応の過程でコンクリートの空隙内の水溶液に溶け出し、水酸化アルカリを主成分とする強アルカリ性(㏗=13)を呈する。

アルカリシリカ反応性鉱物を含有する骨材(反応性骨材)は、コンクリート中の高いアルカリ性を示す水溶液と反応して、コンクリートに異常な膨張およびそれに伴うひび割れが発生することがある。

これがアルカリ骨材反応と呼ばれる現象である。アルカリ骨材反応にはアルカリシリカ反応(ASR)、アルカリ炭酸塩反応およびアルカリシリケート反応の3種類があり、日本で被害が主に報告されているのはアルカリシリカ反応である。

④凍害

凍害とはコンクリート中の水分が0℃以下になった時に凍結膨張によって発生するものであり、長年にわたる凍結と融解の繰り返しによってコンクリートが徐々に劣化する現象である。凍害を受けたコンクリート構造物ではコンクリート表面にスケーリング、微細ひび割れおよびポップアウトなどの形で劣化が顕著化するのが一般的である。

コンクリートの凍害は、使用材料の種類、品質、コンクリートの配合、打込み、締固め、養生方法、構造物が供用される期間、それらが置かれる環境条件、水の供給程度など多くの要因に影響される。

これらの複雑な組合せによって凍害の程度、範囲、形態が異なるのが普通であり、各々の構造物で劣化状況が違うといっても過言ではない。

すなわち、凍害に影響する要因は、環境要因、水の供給要因、コンクリートの品質要因の3つに分けることができる。また、塩害、中性化およびアルカリシリカ反応などの他の劣化要因と複合し、劣化が促進されることもある。

参考:国立研究開発法人土木研究所「コンクリートの凍害、塩害との複合劣化挙動及び評価に関する研究」

⑤化学的腐食

コンクリートが外部からの化学的作用を受け、その結果としてセメント硬化体を構成する水和生成物が変質あるいは分解して結合能力を失っていく劣化現象を総称して化学的腐食という。

化学的腐食を及ぼす要因は、酸類、アルカリ類、塩類、油類、腐食性ガスなど多岐にわたり、その結果として生じる劣化状況も一様ではない。一般的な環境においてこれらの化学的腐食が問題となることは少なく、温泉地や酸性河川流域に建造された構造物等がその代表例となる。

ただし、下水道関連施設や化学工場・食品工場等の特殊環境下にある構造物では、しばしば化学的腐食が問題となる。

⑥疲労

材料の静的強度に比較して一般に小さいレベルの荷重作用を繰り返し受けることにより破壊に至る現象を疲労あるいは疲労破壊と呼んでいる。

コンクリート構造物における疲労破壊現象は、その構成材料である鉄筋やPC鋼線あるいはコンクリートにひび割れが繰り返し荷重により発生し、それが進展することにより最終的には常時の荷重下において部材が破壊に至るものであると考えられている。

⑦風化・老化

風化・老化は、海洋環境、強酸や高濃度の硫酸塩との接触、あるいは凍結融解作用を受ける環境などの特別な劣化促進因子に曝される環境を除外して通常の使用条件で経年的にコンクリートが変質・劣化していく現象と定義される。

⑧火災

コンクリートは火熱を受けるとセメント硬化物と骨材とはそれぞれ異なった膨張収縮挙動をし、それによってコンクリートの組織は緩み、かつ端部の拘束などによって生じた熱応力とによってひび割れを生じ、コンクリートが劣化、剥落する。これが火災による劣化現象である。

加熱温度の上昇につれてコンクリート中のセメント水和物が化学的に変質し、約600℃まではセメントペースト部は収縮するが骨材は膨張するという相反する挙動を示す。更にコンクリート中の自由水などが水分膨張する結果、内部応力が次第に増大し内部組織が破壊されていくため、強度および弾性などの力学的性質が低下する。

強度の低下は300℃まではそれ程でもないが、500℃を超えると50%以下になり、弾性係数も加熱により低下し、500℃でほぼ半減する。

10.コンクリート業界の第一人者・著名人

コンクリート業界の世界では、きわめて沢山の方が、建築設計や、研究開発などに携わってきました。その数は絞りきれませんが、独断的に以下の方々をあげることにします。

海外の著名人

まず近代建築の三大巨匠として知られ、スイスで生まれフランスで活躍したル・コルビジェがあげられます。

彼は、近代建築の5原則、モジュロールを提案しました。1931年に竣工したサヴォア邸は、代表作として知られています。

またフェリックス・キャンデラは、メキシコの構造家でもあり、建築家でもあります。彼の作るHPシェル構造は、構造と表現が一体化しており、曲線や曲面の空間を作り出します。1959年に竣工したバカルディの瓶詰工場などが有名です。

エドゥアルド・トロハの傑作であるサルスエラ競馬場の屋根は、今も美しく古さを感じさせません。

どの巨匠もコンクリートの特性を生かし、構造と形態表現を両立させています。

国内の著名人

国内では、丹下健三、前川國男、菊竹清訓、安藤忠雄などがあげられます。

安藤忠雄の光の協会は、コンクリートの重厚とスリットから差し込む光を神秘的に表現しています。

構造界では、木村俊彦、渡辺邦夫、徐光などがあげられます。特にプレストレストコンクリート構造を得意とする徐光のJYU-BAKO わっかは、コンクリートの新しい表現を作り出しています。

施工の分野では、盛岡四郎があげられます。西洋美術館のコンクリートの柱を今も見ることができますが、非常に美しい打ちっぱなし仕上げとなっております。

また、コンクリートの像作家として浅野祥雲などがいます。土ではできないような大きな作品を作るためにコンクリートでの製作をはじめ、中部地方を中心に多くの作品を残しています。